10 направлений 3D-печати

Как говорят знающие люди, главная проблема 3D-печати заключается в том, что никто не знает, зачем она нужна. К сожалению, для большинства россиян аддитивные технологии до сих пор остаются чем-то загадочным и непонятным, несмотря на их растущую популярность во всем мире. На самом деле бытовые 3D-принтеры достаточно просты в эксплуатации, да и вполне успешно производятся российскими компаниями по вполне доступным ценам. Промышленные же устройства очень дороги, но их потенциал не может не впечатлять. О том, что можно и нужно печатать, мы расскажем с помощью десяти самих ярких примеров применения 3D-принтеров в быту и промышленности.

Медицина

Самое перспективное направление для 3D-печати в целом – это штучное или мелкосерийное производство. Если ширпотреб проще и дешевле отливать и штамповать, то кастомизированные изделия выгоднее печатать, ведь 3D-печать позволяет перейти от цифровой модели непосредственно к производству, не требуя изготовления дорогостоящей оснастки. Иногда же без штучного производства просто не обойтись. Отличным примером служат детские протезы, которые необходимо постоянно менять по мере роста ребенка. Идея протезирования получила широкое распространение по всему миру, причем некоторые вполне способные механические версии обходятся всего в 50 долларов, тогда как привычные индивидуальные протезы могут стоить все 50 000 долларов. Наиболее известным отечественным проектом в этом направлении стала компания Can Touch, основанная Владимиром Румянцевым при поддержке команды W.E.A.S. Robotics. На помощь дизайнерам приходят 3D-сканеры, используемые для получения трехмерного рисунка конечности. Затем протез печатается под полученные размеры и очертания. В последнее время компания использует профессиональные 3D-принтеры ради более высокого качества поверхностей, однако вполне функциональные и очень дешевые версии можно получить с помощью бытовых печатающих устройств.

Но протезы – всего лишь начало. Существует в аддитивном производстве специальное направление, именуемое биопечатью. Суть его состоит в 3D-печати трехмерных структур живыми клетками и биоразлагаемыми материалами, служащими каркасом, или «матриксом», для клеточной массы. Само собой, вырастить клеточную массу можно и в пробирке, но вот создать полностью функциональный орган из нескольких тканей и с сетью кровеносных сосудов, да еще и пригодный для пересадки, сможет только биопечать. Работы в этом направлении уже ведутся, хотя сложные органы получить пока не удалось. Самым продвинутым примером можно считать эксперименты российской компании 3D Bioprinting Solutions, напечатавшей щитовидную железу, которая затем была успешно имплантирована подопытной мышке. А вот американская компания Organovo уже производит ткани печени, используемые в качестве образцов для тестирования новых лекарственных препаратов на эффективность, токсичность и побочные эффекты без участия двуногих подопытных.

Иногда же для того, чтобы спасти жизнь, совсем не обязательно печатать новый орган. Можно починить уже имеющийся. Ярким примером стала операция, проведенная хирургами Санкт-Петербургского государственного педиатрического медицинского университета. Врачам пришлось спасать младенца, рожденного со сложным дефектом сердца. Для того чтобы разобраться в структуре порока, врачи напечатали точную модель сердца по томографическим снимкам и поработали все детали перед тем, как приступить к двум сложным операциям. Завершилась история благополучно: мальчик пошел на быстрое выздоровление.

Робототехника

Протезы мы уже упомянули, а как насчет полноценных роботов? Легко. Вариантов на самом деле великое множество, но разработка компании Siemens интересна тем, что в ее основе лежат 3D-печатные роботы, выполняющие роль 3D-принтеров! По задумке создателей, такие устройства должны выполнять роль производственного роя подобно муравьям или пчелам. Группа машин следует общим алгоритмам, распечатывая новые объекты с помощью бортовых 3D-принтеров.

Работают такие «робопауки» на аккумуляторах, запоминая свое положение в пространстве и относительно друг друга. Когда аккумуляторы разряжаются, робот-паук вызывает полностью заряженного сменщика, а сам уходит на отдых и подзарядку. Разработчики считают, что промышленная версия такого роя сможет заниматься производством поистине крупногабаритных объектов вроде зданий или корпусов кораблей.

Строительство

Правда, здания можно печатать уже сейчас. Строительных 3D-принтеров пока не много, но они уже демонстрируют интересные результаты. Суть процесса, как правило, сводится к послойной печати стен из специально сформулированной цементной смеси. Рецепт смеси очень важен, так как она должна достаточно быстро застывать, чтобы ее не раздавило следующими слоями. С другой стороны, слишком быстрое высыхание не позволит слоям схватываться друг с другом. Получаемые полые стенки служат своего рода несъемной опалубкой, в которую можно вставить утеплители, арматуру, провести коммуникации, а для пущей прочности залить оставшиеся полости бетоном и получить монолитную структуру. Преимущество такой технологии над привычной опалубкой заключается в возможности создавать всевозможные доселе немыслимые формы – округлые, спиральные и пр.

Прекрасным примером стали работы Андрея Руденко, напечатавшего миниатюрный замок на иллюстрации. Недавно Андрей взялся за совершенно серьезный проект, напечатав пристройку к гостиничному комплексу на Филиппинах. А сноровистые китайцы из компании WinSun уже успели напечатать пятиэтажное здание, хотя осуществили этот проект по частям, собирая напечатанные панели на месте строительства.

Автомобилестроение

Всего через несколько лет вы заметите, что из гаража вашего соседа каждый раз выезжает новая машина. Как такое может быть? Ответ прост: он их печатает. Производство запасных частей для автомобилей быстро стало одним из любимых направлений среди самодельщиков-печатников или «мейкеров». Стоит ли ждать доставки или рыскать по магазинам в поисках сломанной ручки или оторванного хулиганом украшения с капота, когда их можно напечатать? При этом напечатанные изделия обходятся в сущие копейки, тогда как запасные детали у дилеров могут стоить довольно дорого. Для печати же можно использовать АБС-пластик – тот самый, из которого изготавливается большинство пластиковых элементов отделки. Но на этом автомобильная карьера 3D-печати не закончилась.

Когда компания MarkForged представила специальный 3D-принтер, позволяющий печатать композитами из пластика и углеволокна, 3D-печатные детали стали появляться даже на болидах «Формулы-1». А американская компания Local Motors пошла еще дальше и создала автомобиль с 3D-печатным корпусом. Теперь над своей версией 3D-печатной машины работает даже Toyota.

Космос

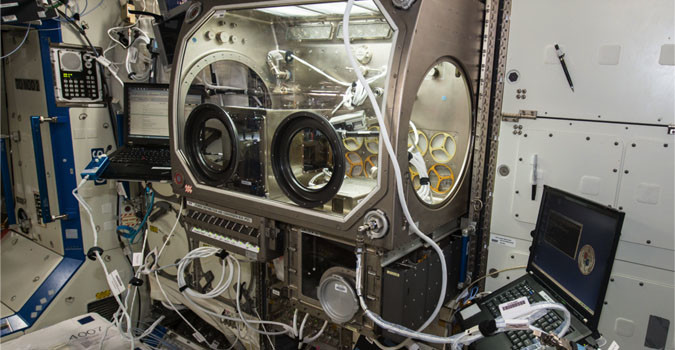

Летать рожденный не должен ползать, а космонавты любят высокотехнологичные гаджеты. Сам собой напрашивается космический 3D-принтер! Первое такое устройство, аналогичное прутковым настольным машинам, доступным на Земле любому желающему, было запущено на орбиту сентябре 2014 года. 3D-принтер производства компании Made in Space был успешно протестирован в невесомости и уже вернулся на родную планету, а на смену ему пришла более совершенная версия.

И да, как и автомобилисты, астронавты намереваются использовать 3D-печать для производства запасных частей. Логика здесь проста: зачем везти на орбиту полный набор деталей и инструментов, когда их можно напечатать по мере необходимости из относительно небольшого запаса материалов на борту станции? Последний же проект Made in Space, пока еще концептуальный, предполагает 3D-печать двигателей и бортового оборудования на астероидах с использованием подручных материалов. Зачем? Чтобы доставить огромную глыбу ценного сырья на околоземную орбиту, где ее можно будет использовать для возведения новых орбитальных сооружений или спустить на Землю.

Хотя у всех свои заботы: итальянские астронавты не начинают свой день без чашечки сваренного с помощью специальной кофемашины эспрессо. А для того, чтобы напиток на растекался по всей станции, используются 3D-печатные чашки специальной формы, удерживающие жидкость за счет поверхностного натяжения. А совсем недавно на борт МКС прибыл российский спутник, изготовленный специалистами Томского политехнического университета. Конструкция спутника частично выполнена с помощью 3D-печати.

Авиастроение

Постойте, скажите вы, какие еще 3D-печатные двигатели? Разве это возможно? Вполне, причем аддитивное производство успешно используется во многих сферах машиностроения, включая авиационную и космическую промышленность, где 3D-печатные детали двигателей быстро становятся обыденным делом. Все дело в таких методах 3D-печати, как выборочное лазерное спекание (SLS) и наплавление (SLM). Эти методы позволяют создавать высокоточные детали, состоящие целиком из металлов и сплавов.

В качестве сырья используются мелкодисперсные порошки, разогреваемые почти до температуры плавления, а затем спекаемые или сплавляемые по заданным контурам с помощью сверхточных лазеров. Хотя насчет прочности таких изделий изначально были определенные сомнения, многочисленные опыты развеяли страхи: плотность получаемых деталей почти аналогична литым аналогам, а возможность изготавливать сложнейшие компоненты целиком позволяет избегать формирования слабых зон, обычно появляющихся на месте сварочных швов.

3D-печатные детали двигателей, вплоть до форсунок, уже применяются на аппаратах компании SpaceX, Airbus активно и успешно испытывает 3D-печатные детали двигателей и несущих конструкций авиалайнеров, а отечественным примером можно считать 3D-печатные завихрители, созданные Всероссийским научно исследовательским институтом авиационных материалов (ВИАМ) для перспективных двигателей ПД-14, в настоящее время проходящих летные испытания.

Промышленный дизайн

Хотя для изготовления двигателей используются сложные, дорогостоящие системы, печатающие металлами, наибольшее применение в промышленности находят 3D-принтеры, печатающие пластиками. Применяются они не столько для изготовления готовых изделий, сколько прототипов. Изначально технология 3D-печати так и называлась – быстрое прототипирование. 3D-принтеры позволяют изготавливать высокоточные прототипы деталей, корпуса гаджетов, архитектурные макеты и даже обувь. Готовые изделия не только служат для наглядной визуализации, но и позволяют примеривать компоненты, подлежащие сборке. Последний вариант используется разработчиками танков «Армата». Так как для изготовления прототипов не приходится создавать специализированную оснастку, а сам дизайн можно быстро изменить в цифровом виде и напечатать заново, использование 3D-печати для прототипирования приводит к существенной экономии времени и средств при проведении опытно-конструкторских работ.

При этом 3D-печати все возрасты покорны. Пока серьезные инженеры проектируют танки и самолеты, их юные коллеги все активнее используют 3D-печать для обучения навыкам моделирования и дизайна. Недорогие 3D-принтеры пользовательского уровня все активнее используются в школах и кружках, а по всей России создаются центры молодежного творчества, где будущие инженеры могут опробовать технологии аддитивного производства на собственном опыте.

Оружие

Само собой, 3D-печать не обошли вниманием и любители оружия, что вызвало немалую головную боль для регулирующих органов по всему миру. Началось все с проекта Liberator за авторством американского борца за свободный оборот оружия по имени Коди Уилсон. Незамысловатый пластиковый пистолет можно напечатать на любом домашнем 3D-принтере, единственным металлическим элементом служит гвоздь, используемый в качестве бойка, а вероятность взрыва и вытекающих увечий самого стрелка выше, чем шанс успешного выстрела.

Бороться с распространением бесплатных файлов с 3D-моделью пистолета оказалось практически невозможно, но это были лишь цветочки. Ягодки последовали в виде 3D-печатной ствольной коробки для автоматических карабинов AR-15 – фактических аналогов штурмовой винтовки M-16, состоящей на вооружении США и многих других стран мира. Дело в том, что именно нижняя часть ствольной коробки подлежит регистрации и учету, так как на ней выбит серийный номер, а все остальные части можно купить в любом оружейном магазине. Коробка же не несет высоких нагрузок, и ее вполне можно напечатать из пластика, а затем собрать неучтенную, незарегистрированную винтовку. Печать оружия быстро попала под местный запрет, а вышеупомянутая компания MarkForged даже отказалась продавать Коди свой принтер, печатающий высокопрочными композитами.

Хотя иногда бывают и вполне легальные проекты вроде полностью функциональных 3D-печатных реплик пистолета Colt 1911, выпущенных ограниченной партией техасской оружейной компанией Solid Concepts. Как бы там ни было, 3D-печать оружия в России обернется как минимум уголовной статьей за незаконное хранение и распространение, а потому опыт Коди Уилсона перенимать не стоит.

Украшения

А как насчет ненастоящего оружия? Такой вариант законом разрешен и вполне доступен даже на бытовых 3D-принтерах. Причем не только оружия, но и всевозможных доспехов, украшений и аксессуаров. Фанаты косплея создают самые красочные примеры, иллюстрирующие возможности 3D-печати – от светящихся «плазменных» мечей из популярной игры Halo до полноценных костюмов штурмовиков из «Звездных войн».

Собственно, основатель компании MakerBot Бри Петтис продемонстрировал возможность 3D-печати крупногабаритных изделий с помощью 3D-принтера Replicator Z18 самым наглядным образом – надев напечатанный целиком шлем на голову перед аудиторией восторженных печатников.

Но с помощью 3D-печати можно создавать не только игрушечные украшения, но и самые настоящие. Ювелиры по всему миру все чаще прибегают к 3D-моделированию и печати заготовок, на основе которых изготавливаются формы для отливки украшений из драгоценных металлов. Для подобных проектов используются высокоточные стереолитографические принтеры, печатающие смолами, отвердевающими под воздействием лазеров или световых проекторов.

3D-Принтеры

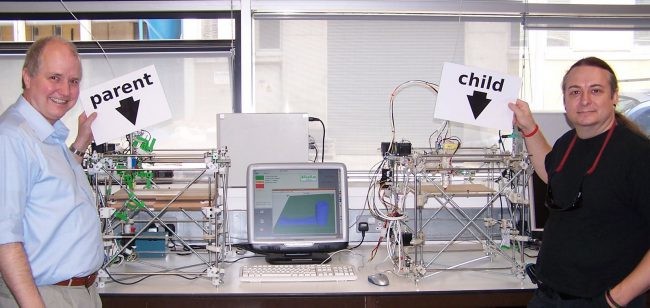

И наконец, с помощью 3D-принтеров можно печатать… 3D-принтеры! В среде мейкеров существует термин «RepRap», расшифровывающийся примерно как «самовоспроизводящийся 3D-принтер». На самом деле простейший 3D-принтер есть ни что иное, как станок с числовым программным управлением – набор направляющих, подшипников, креплений и печатающих головок, управляемых относительно простым компьютерным контроллером.

Многие из элементов конструкции (крепления, ножки, уголки и даже корпуса печатающих головок) изготавливаются из пластика, так почему бы не напечатать их на другом 3D-принтере? Именно этим и занимаются настоящие мейкеры, а многие из лидирующих компаний вроде MakerBot, Ultimaker или российского PICASO выросли именно из таких самодельных проектов и до сих пор используют 3D-печатные детали в конструкции своих фирменных принтеров.

Источник:

22 комментария

10 лет назад

Секс-Шопы разорятся !!!

Удалить комментарий?

Удалить Отмена10 лет назад

Удалить комментарий?

Удалить Отмена10 лет назад

Удалить комментарий?

Удалить Отмена