Экскурсия на завод микроэлектроники "Микрон": как делают чипы для электронного паспорта

Все это здесь рядом, ходил вокруг да около цехов "Микрона",

но на крупнейший в России завод микроэлектроники удалось попасть только сейчас.

Чипы для паспортов компания производит по технологии 90 нм, на пластинах 200 мм. Я напомню, что у компании есть и 65 нм, но этот техпроцесс здесь применяют мало, он скорее лишь дополнение к действительно массовому производству 180-90 нм. В микроэлектронике вообще с недавних пор выделилось 2 параллельных направления — 180-90 нм и 27-10 нм. Продукты, производимые по этим двум направлениям, практически не пересекаются, это разные продукты. Поэтому, те кто называют производство на Микроне устаревшим — неправы. Существует широкий перечень продуктов, которые нет смысла делать по более тонким техпроцессам, и эти продукты так же востребованы в мире. И Микрон здесь прочно занял свою нишу.

В прошлом году Микрон вышел на чистую прибыль в 584 миллиона рублей, а выручка превысила 10 миллиардов рублей. Причем, пятую часть составляет экспорт микросхем. Но отчеты - это скучно, в конце концов на сайте компании уже давно готов пресс-релиз.

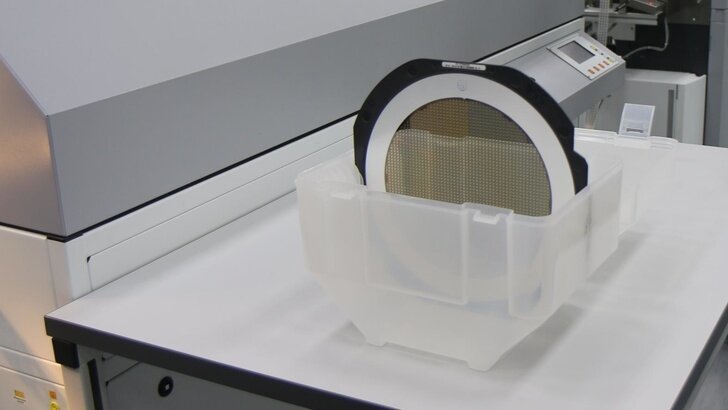

Но давайте посмотрим на производство. Оно начинается с чистой комнаты, куда в специальных герметичных SMIF-контейнерах приходят кремневые пластины 200 мм.

Контейнер с пластинами загружается в установки для той или иной операции, после чего переносится в новую установку, для других операций в соответствии с технологическим процессом. Таких операций сотни, тут одних только химикатов используется около трех десятков разных видов.

Производство сложнейшее, тут сотни видов оборудования, а под ним еще и тысячи километров коммуникаций, проводов, труб. Контакт с человеком минимизируется, поэтому операции максимально автоматизированы, химические растворы поступают по одним трубам, отходы химических реакций отводятся по другим.

Причем если общими для всех операций является операции фотолитографии и травления, то потом маршруты пластин могут отличаться в зависимости от продукта. Так одна пластина проводит внутри чистой комнаты до нескольких месяцев, пока на ней не будет сформирован нужный продукт.

После такого длительного путешествия пластина тестируется, режется на отдельные микросхемы и отправляется в третий цех на сборку.

В зависимости от назначения, сборка осуществляется на разном оборудовании. Для RFID меток используются роботизированные линии Mühlbauer.

В них, в автоматическом режиме, микросхема RFID метки сажается на антенну. Антенны могут быть различной формы, поэтому установок несколько, что бы параллельно делать различные продукты

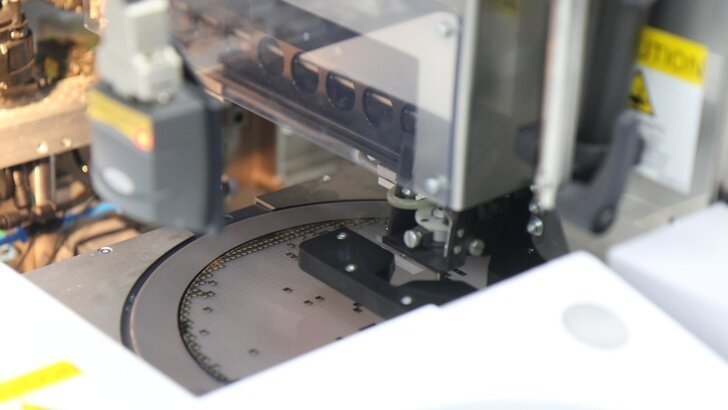

Но, мы пришли посмотреть на новый чип для паспорта. Его сборка происходит на другом оборудовании в том же цехе. Сюда поступает уже готовая и разрезанная пластина, то есть каждый чип уже отделен от соседних.

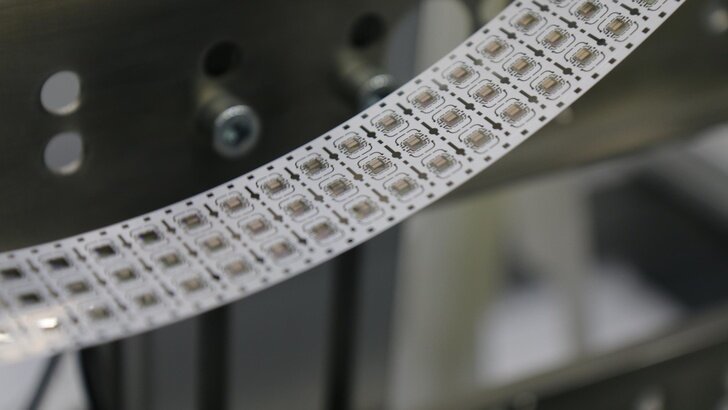

В оборудование загружается карта годности чипов, и согласно карте, манипулятор выбирает годные чипы и сажает их на трехрядную ленту.

После того, как чипу, золотой проволокой, развариваются контакты, он идет на герметизацию.

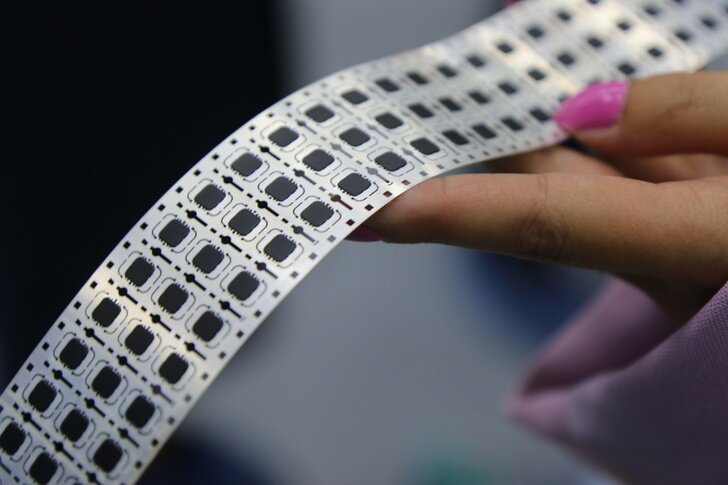

И вот он, готовый продукт.

Всего в год Микрон планируется производить 10-12 млн чипов для паспортов в год. В 2018 году микрон произвел 13 млн чипов, но, при необходимости, Микрон свободно может увеличить производство в 2 и более раз, так что с производством чипов для паспортов граждан России он легко справится.

Автор: Роман Ковригин

Источник:

6 комментариев

Удалить комментарий?

Удалить Отмена6 лет назад

Удалить комментарий?

Удалить Отмена6 лет назад

Удалить комментарий?

Удалить Отмена