Производство фронтового бомбардировщика Су-34. НАЗ им. Чкалова

В настоящее время самолёты Су-34 принимают участие в боевых действиях в Сирии.

Самолёт предназначен в первую очередь для уничтожения сухопутных войск, ПВО и кораблей противника.

По своим боевым возможностям Су-34 относится к поколению самолётов «4+". Конкурировать в ближнем воздушном бою с истребителями большинство бомбардировщиков не способно. Сказывается больший вес и меньшая манёвренность. Но этот самолёт сочетает в себе скорость и подвижность истребителя с ударными возможностями бомбардировщика.

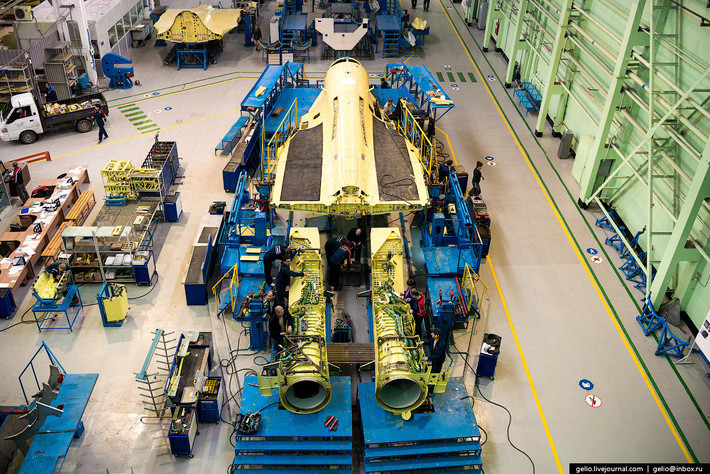

На стапелях производят стыковку трёх фрагментов будущей машины: головной части, воздухозаборника и хвостовой части.

После проверки фюзеляжа на герметичность («дождевание»), изделие попадает в цех окончательной сборки.

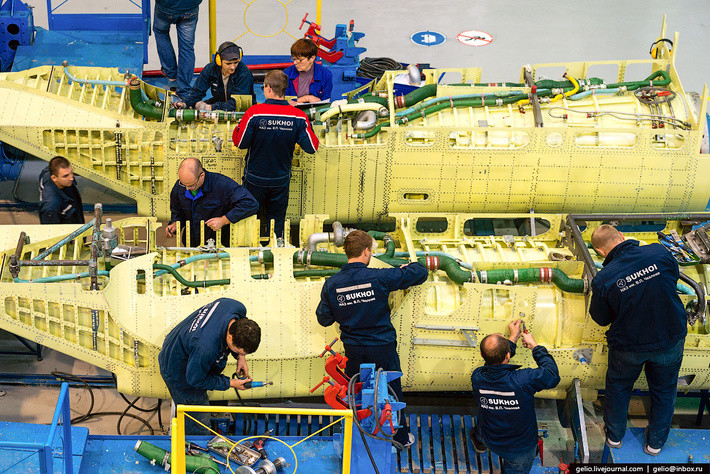

Когда фюзеляж готов, к делу приступают монтажники систем и оборудования, в их руках машина превращается в «живой» организм, приобретая все необходимые системы.

Перед сдачей изделия заказчику авиазавод производит испытания, которые длятся около двух месяцев. Испытания проводятся вне населённых пунктов на расстоянии примерно 150-170 км от Новосибирска.

За один испытательный полёт на машине тестируются 350 режимов. Проверяются общая работоспособность систем самолёта, двигателей, бортового и радиолокационного оборудования. Лётные качества машины проверяют на предельно низких и максимально больших высотах в сверхзвуковом режиме.

Экипаж 34-ки состоит из двух человек — штурмана и лётчика. Сидят они по бокам друг от друга. Компактное расположение кресел пилота и штурмана позволяет членам экипажа поочередно покидать рабочее кресло и отдыхать в закабинном отсеке, распрямляясь в полный рост. Благодаря сплюснутой носовой части фюзеляжа Су-34 получил прозвище «Утёнок».

В хвостовой балке размещен РЛС заднего обзора и вспомогательная силовая установка (ВСУ), которая позволяет запускать двигатель без дополнительного источника питания на земле. Наличие ВСУ расширяет количество аэродромов базирования и делает работу лётчиков более комфортной — не нужно ждать запуска основных двигателей, для достижения оптимальной температуры в кабине.

Многофункциональная РЛС дальностью обзора воздушных целей до 120 км позволяет сопровождать до 10 объектов и вести обстрел 4 целей одновременно.

Кабина выполнена в виде цельнобронированной капсулы с использованием титановой брони (толщина до 17 мм), бронирован и расходный бак самолёта. В общей сложности на самолёте почти полторы тонны брони — что резко повышает «живучесть» машины и защищённость экипажа.

На Новосибирском авиационном заводе налажено изготовление титановых кабин для бомбардировщика Су-34 при помощи электронно-лучевой сварки.

Конструкции из титановых сплавов ВТ23, ВТ23М едва ли не самые трудоемкие в изготовлении. Именно поэтому обработка этого металла во всех высокотехнологичных отраслях — космосе, авиа- и судостроении — считается самой сложной операцией.

Еще несколько лет назад основные операции по сварке деталей выполнялись специалистами сварочного производства — слесарями и сварщиками — вручную. Детали соединяли при помощи аргонно-дуговой сварки. Процесс занимал длительное время. Сварка листов толщиной до трех миллиметров производилась без специальной предварительной обработки соединяемых частей, а вот при большей толщине приходилось выполнять разделку кромок под сварку.

Параллельно с запуском нового самолета в Новосибирске разработали и внедрили первую автоматизированную установку для электронно-лучевой сварки. Из огромной камеры объемом 80 кубометров специальные насосы откачивают воздух и создают высокий вакуум порядка 10-5 мм рт. ст., необходимый для работы электронной пушки. Сварка ведется управляемым электронным лучом. Однако для серийного производства самолетов такая установка не годилась. Чтобы сваривать швы, расположенные в разных пространственных плоскостях, кабину приходилось каждый раз выдвигать из камеры и переустанавливать в новое положение. После этого процесс создания вакуума в камере вновь повторялся. Это отнимало слишком много времени. Поэтому изготовление первых кабин занимало порядка четырех месяцев.

Специалисты компании «Сухой» и партнеры за два года создали инновационный комплекс оборудования, который кардинально изменил технологический процесс сварочного производства.Новая установка позволяет сваривать детали толщиной от 2 до 200 мм за один проход луча. Причем сварка может производиться не по двум осям, как раньше (горизонтально и вертикально), а по шести координатам. Сваривать можно как стыковые, так и угловые соединения. Манипулятор по заданной программе обеспечивает перемещение электронной пушки по любой траектории, в любую точку камеры."Если проводить какую-нибудь наглядную аналогию, то представьте паука, который передвигается по потолку, — вот такой принцип конструкции использован в нашей установке", — поясняет ведущий инженер-технолог Леонид Егорнов.

С точки зрения технологии, корпус кабины представляет собой сварную конструкцию из 19 деталей, которые свариваются электронно-лучевой установкой. Суммарная длина швов — 21 метр, скорость сварки — 720 миллиметров в минуту. Теперь для изготовления титановой кабины Су-34 требуется лишь четыре операционные установки изделия в вакуумную камеру, тогда как раньше было необходимо произвести 26 установок в камеру. В соседнем помещении расположена новая вакуумная печь для отжига, в которую помещают уже сваренную конструкцию. Отжиг позволяет снять внутренние напряжения, полученные в процессе сварки, что необходимо для предотвращения разрушения сварных соединений.

На Су-34 установлены двухконтурные турбореактивные двигатели с регулируемым соплом АЛ-31Ф. Именно они позволяют самолёту набирать скорость до 1900 км/ч. Их производят на Уфимском моторостроительном производственном объединении (УМПО) и АО НПЦ «Салют»

Максимальный взлётный вес самолёта достигает 45 тонн, радиус действия может превышать 2000 км. Бомбардировщик оснащён системой дозаправки в воздухе, которая позволяет дополнительно увеличивать дальность полёта.

Самолёт способен подниматься на высоту до 15 км и нести на себе до 8 тонн боевой нагрузки — 12 ракет класса «воздух-земля» или «воздух-воздух», а также неуправляемые ракеты и бомбы.

Впервые Су-34 применялись в ходе войны в Южной Осетии в качестве прикрытия действий ударной авиации, ведя радиоэлектронную борьбу с элементами грузинской ПВО. Сейчас сделанные в Новосибирске бомбардировщики принимают участие в военной операции России в Сирии для атак позиций боевиков ИГИЛ.

Стоимость одного самолёта Су-34 — 1,5 млрд рублей. В рамках действующей госпрограммы вооружения, ВКС должны получить 124 самолёта к 2020 году и полностью заменить ими Су-24/Су-24М.

Источник:

Источник:

Источник:

103 комментария

8 лет назад

Удалить комментарий?

Удалить Отмена8 лет назад

Удалить комментарий?

Удалить Отмена8 лет назад

Удалить комментарий?

Удалить Отмена