Репортаж с завода Иж-Авто. Часть 2

Первая часть

Потом подвесной конвейер продолжает свой прямолинейный путь, а соприкасающийся с ним напольный кольцевой продолжает круговое движение.

После того, как кузов прошёл кольцевой конвейер, на него устанавливают детали выпускной системы и защитные элементы днища — термоэкраны, локеры, пластиковые накладки.

Промежуточный финал — установка колёс. Для этого подвесной конвейер приспускается максимально близко к полу.

И ей самый путь на финальный участок. Конечно, перекатываться машина будет не самостоятельно, на этом участке конвейера смонтированы две движущиеся ленты, аккурат под ширину колеи.

Читать полностью: http://info.drom.ru/misc/28454/

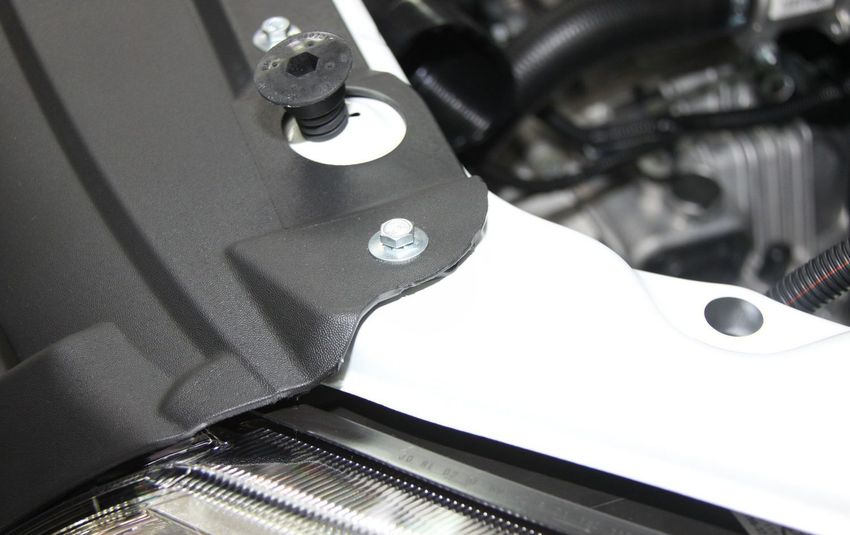

Хороший повод оценить качество некоторых пластмассовых деталей. Кромка вот этой накладки обработана из рук вон плохо, как будто её пьяный сапожным ножом отрезал. Да, деталь скрыта под крышкой капота… Но это всё равно показатель внимания к качеству конкретного поставщика.

Идём дальше, на установку стёкол. Тут царит хай-тек.

На маленькие треугольники боковых стёкол вручную наносится «праймер» (грунт), по периметру чёрного ободка с внутренней стороны.

А герметик наносит робот — строго по обозначенному контуру и в нужной дозировке. Человек так не сможет.

Аналогичная технология применяется и для других вклеиваемых стёкол — сначала праймер, потом автоматическое нанесение мастики. Только роботы тут уже существенно больше.

Окончательная полимеризация герметизирующей мастики происходит в течении суток. В этот период нежелательно прикладывать к стёклам какие-то усилия. Для некоторой страховки от смещения стёкла фиксируют скотчем.

Конвейер меж тем продолжает своё монументальное течение.

Женщины оформляют убранство багажников, кладут запаски.

Ну вот мы и подошли к месту с символическим названием «финал 2». Сюда приходят двери с участка их автономной сборки. Двери снимают с транспортёра.

Пришла пора заливать всё жидкое. В первую очередь моторы заправляют охлаждающей жидкостью. Это происходит через специальный коннектор.

Интересно смонтирован компрессор: он берёт жидкость у стационарных магистралей, а сам ездит вдоль конвейера по потолочному рельсу.

Тут же в печке подогреваются накладки на кузов (молдинги). Их монтируют на двусторонний скотч, адгезия у которого выше в горячем состоянии.

На самом последнем этапе осуществляется контроль сборки и работоспособности избранных узлов. Например, проверяют «дворники» и «писалки».

Отсюда её заберут на регулировку света фар и углов установки колёс, но это рутинные операции, мы их смотреть не будем.

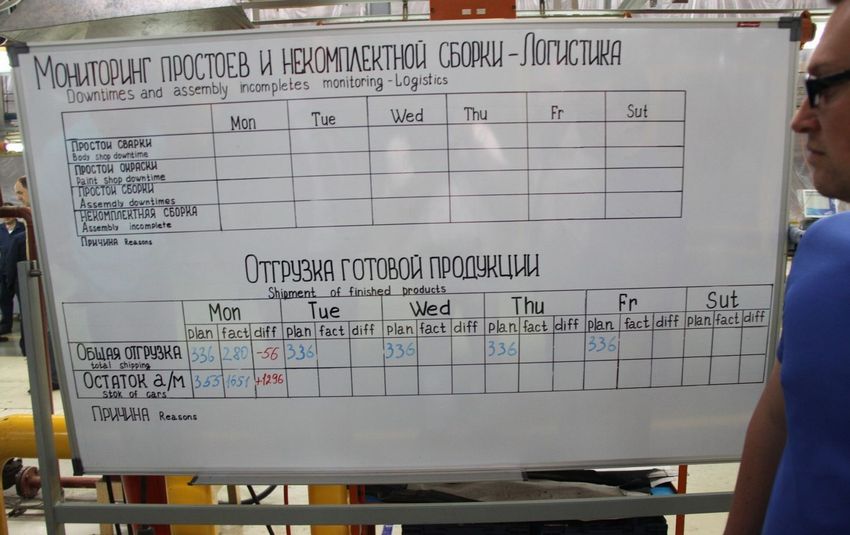

Гранту-лифтбек на Иж-Авто, на самом деле, собирают с февраля. Это были пилотные партии, всего к концу марта сделали около сотни машин. Реально производство стартовало в апреле, когда произвели уже 846 штук. 800 из них сразу поехали к дилерам ВАЗа.

Сейчас завод работает в две смены — на этот график перешли в прошлом году, когда начали делать Гранту-седан. Но седан «уходит» из Ижевска, с июня тут будут производить только лифтбек. Это будет «фирменная» модель завода, в Тольятти её сборка не планируется.

В августе стартует сборка Nissan Sentra, коих ходят собрать до конца года 6800 шт. Японцы уже вовсю тестируют производственные процессы и собрали приличное количество пробных экземпляров.

Общий объём таким образом составит 72 000 автомобилей. Это немного для такого большого и современного завода, только-только чтобы показать безубыточность. О прибыли можно будет думать только в 2015 году, когда к седану Sentra добавится одноимённый хэтчбек (в январе) и Renault Logan нового поколения (в июне-июле). Под Renault сейчас обустраивают отдельный конвейер, на месте разрушенного совсем старого, ещё советского. Вот за этой плёнкой скоро «вырастет» фактически второй завод.

Ижевск получил вторую… нет, третью жизнь. В феврале сменился директор — им стал Михаил Рябов, бывший ВАЗовец. В общем, Иж-Авто стал нормальным сборочным заводом, без собственных закидонов и намерения делать что-то своё, посконное. Жаль? Не знаю. Завод и в советское время не был в авангарде автомобилестроительного прогресса. В новых условиях, при тотальном диктате рынка с собственными разработками шанса выжить у него не было никакого. Наверное, лучше в Альянсе, чем в гробу. Как АЗЛК.

Источник:

3 комментария

12 лет назад

автор это визуальный обман.

Удалить комментарий?

Удалить Отмена12 лет назад

Удалить комментарий?

Удалить Отмена12 лет назад

Удалить комментарий?

Удалить Отмена