Петербургский тракторный завод

Здесь в 1962 запущен в серийное производство трактор К-700, знакомый многим жителям СССР. 13-тонную машину, обладающую высокой проходимостью и производительностью, по достоинству оценили в регионах с большими по площади полями.

Главная особенность конструкции «Кировца» состоит в том, что ее основой является не обычная единая рама с управляемыми передними колесами, а две шарнирно-сочлененные полурамы, оснащенные гидравлической системой поворота. Такая схема дает возможность при тех же габаритах машины разместить на ней двигатель большей мощности, повысить маневренность трактора. За задним мостом установлены универсальные крепления, позволяющие использовать широкий спектр сельскохозяйственных приспособлений. За 50 лет трактор неоднократно дорабатывался и улучшался. К-700 и его более поздние модификации работали не только в СССР, но и в странах ближнего и дальнего зарубежья. Всего было выпущено более 480 тысяч тракторов этой марки.

Процесс изготовления на Петербургском тракторном начинается с нуля. На склад поступает металл от десятков поставщиков: профиль, трубы, листы. Уровень локализации производства очень высок: из 3 700 комплектующих трактора более 2 100 — собственного производства. Это лучший показатель в отрасли.

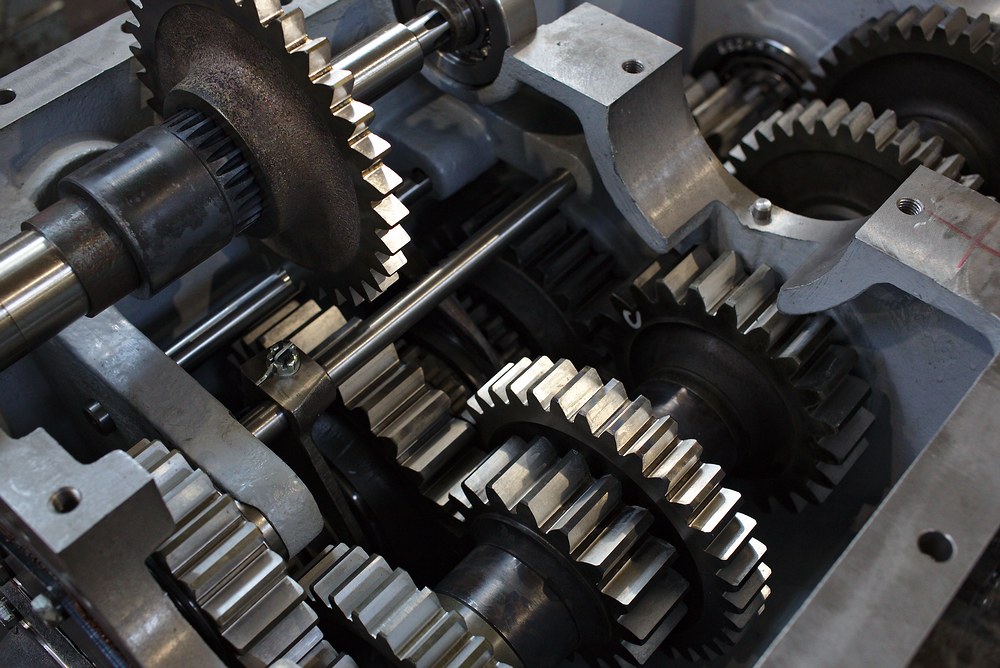

В цехе № 225 изготавливают коробки передач для «Кировцев». Здесь из заготовок вытачивают шестерни и валы. После этого детали проходят шлифовку и термическую обработку.

Большая часть производства модернизирована — за счёт использования станков с ЧПУ (числовым программным управлением), автоматизированных поточных линий и других средств постепенно сокращается парк необходимого оборудования, повышается производительность и эффективность использования площадей и ресурсов.

Для большинства подразделений ПТЗ рабочий день начинается в семь утра и заканчивается к пяти вечера. В то же время, по отдельным производственным участкам завод работает в круглосуточном режиме. Где-то есть вторая смена, где-то продленная, нередко сотрудники задерживаются и до десяти вечера. Производство расположено в просторных цехах с большим количеством естественного света.

Участок сборки и проверки КПП: здесь коробку собирают в единое целое, проводят испытания и отладку, после чего отправляют на главный конвейер.

Для перемещения деталей и агрегатов в цехах и между ними используют автомобильные и электро-погрузчики, а также электрокары, которые рабочие называют «головастики».

Цех № 277 представляет собой огромное здание площадью несколько тысяч квадратных метров. Здесь изготавливают практически все узлы — раму, кабину, двери, топливные и гидравлические баки, навесное оборудование.

Здесь также используется большое количество современного оборудования — станки для лазерной резки и гибки металла, токарно-карусельные, расточные, фрезерные и другие.

Все без исключения детали проходят проверку. К примеру, гидравлический бак на специальном стенде погружается в резервуар с водой для выявления дефектов.

Финальный этап — сборка трактора. Конвейер представляет из себя ленту с опорами для рам. Здесь на них последовательно устанавливаются мосты, двигатель, коробка передач и другие узлы. Каждые два часа лента сдвигается.

В готовом тракторе не так много импортных составляющих. Стёкла кабины и колёса поставляет Беларусь. В стандартной комплектации — двигатель Ярославского моторного завода мощностью 300 лошадиных сил. Также доступны версии с 428-сильным двигателем «Мерседес».

В настоящее время завод выпускает более 1 000 сельскохозяйственных тракторов в год. Это — основная продукция завода. Также на базе универсального шасси собирают спецтехнику.

Спектр использования машин промышленного назначения широкий — от снегоочистителей для аэропортов до опороперевозчиков для обслуживания линий электропередач.

В отличие от сельскохозяйственного трактора, у этих машин есть и вариант с реверсивным постом управления.

После выхода с конвейера каждый трактор проходит обязательную обкатку. Гарантия на продукцию ПТЗ составляет 18 месяцев.

После этого на участке отгрузки машины подготавливаются к отправке. Доставка покупателю чаще всего происходит по железной дороге. В России действует федеральная программа субсидирования производителей сельскохозяйственной техники, благодаря которой потребитель имеет возможность приобрести трактор со значительной скидкой (до 25-30%).

Современный «Кировец» серии К-744Р широко востребован в аграрной промышленности России и стран СНГ – модель успешно конкурирует с зарубежными аналогами.

Источник:

140 комментариев

10 лет назад

Удивляет масса негативных комментариев о нашем тракторе. Не нравится - не покупайте (да и комментируют не потенциальные покупатели). Заказчики как-то найдут общий язык с производителями. Не решайте за них.

Заводу с наилучшими. :-)

Удалить комментарий?

Удалить Отмена10 лет назад

Автор, ты вообще в вопросе разбираешься как? это не лучший, а худший показатель: чем больше твоя продукция требует собственных производств, тем ХУЖЕ. во всяком случае, в машиностроении.

вообще, подобные производства это наследие совка (не "Союза", а именно "совка", в ругательном смысле). Например, имел я дело с отечественными станками АПЭ-1 "соболь" -- это пипец, там "локализация производства" запредельная -- там даже весь крепёж (вообще, абсолютно весь) -- не покупная штамповка, а изготовленные токарным способом винты/гайки. насколько они дороже штамповки, я незнаю точно, но где-то встречал инфу, что не менее, чем в три раза.

с другими, более специфичными деталями, в том числе и теми, которые можно смело считать расходниками (официальная документация гарантирует для новой машины наработку без поломок "не менее двадцати часов") ситуация точно такая же -- никто, кроме производителя этих монстров, эти расходники не выпускает.

другой пример -- несколько лет назад довелось мне участвовать в приёмке, монтаже и запуске трёх китайских линий для производства респираторов -- и что мне очень понравилось, так это то, что "оригинальное производство" -- в основном, только такие части установок, которые сложно испортить -- вроде корпусных элементов из 10мм стали. всякая же мелочь, вроде пневматичеческих цилиндров, клапанов и прочего, моторов, контроллеров и т.п. -- всё производства вполне приличных сторонних фирм вроде боша, сименса, фуджитсу и панасоника, свободно доступное на рынке.

Ещё пример -- УАЗ-Патриот. Ранняя его версия, которая Симбир, использовала многие мелкие детали (например, дверные замки) от ваз-2108 (и другие детали от жигулей. например, катафоты на заднем бампере -- те же, что на торцах дверей в ваз-2106, даже номер совпадает. А также некоторые "стандартные" детали -- например, фары на симбе те же "волговские", что шли на камазы и белазы). то есть, всю эту мелочёвку для достаточно редкого автомобиля можно было купить там, где запчасти для жигулей. И это было умно. Новый же Патриот -- даже те детали, которые остались точно такими же, теперь маркируются другими номерами, и не зная, что с чем совместимо, фиг их найдёшь, даже если они в каждом "жигулёвском" магазине лежат.

сорри за многабукаф, реально накипело. каждый умник так и норовит вместо того, что уже выпускается и отлично подошло бы, придумать своё -- такое же, но кривое, через ж-пу и обязательно зелёное в полоску.

Удалить комментарий?

Удалить Отмена10 лет назад

Удалить комментарий?

Удалить Отмена