Как собирают коммерческие автомобили Fiat в Италии

Завод находится в 270 км от Рима, возле небольшого городка Атесса в регионе Абруццо.

Площадь завода – 1 миллион 211 тысяч квадратных метров. Это город. Огромный город со своими улицами, площадями, скверами и всей необходимой инфраструктурой.

В этом городе трудятся 6.300 человек, а вместе с персоналом, который относится к заводу 12.500 человек. Из них 21.3% это женщины.

Средний возраст сотрудников 46.3 года.

77.8% сотрудников имеют высшее, или среднее специальное образование.

Ежедневно для функционирования этого гиганта в его ворота въезжают 500 сочлененных грузовых автомобилей с материалами и один товарный состав.

Покидают завод с готовой продукцией 215 траков с готовыми фургонами и 8 железнодорожных составов гружёных опять же фургонами.

Каждый день с конвейера сходит — 1160 полностью готовых автомобилей!

На заводе собирают заводе (готовые к эксплуатации) коммерческие фургоны FIAT, кемперы и пассажирские фургоны, платформы для грузовиков на базе FIAT Ducato и базы с двигателем+кабина на раме для последующей переделки под узкие и специализированные задачи.

Это еще не всё.

Возможно сформировать заказ на ваш Ducato и выбирать из 67 модификаций двигателей, 18 коробок переключения передач, 332 опции и 209 цветов. При этом выбрать размер вашего фургона из 4-х комплектаций длины, 3-х комплектаций высоты и 3-х колёсных баз.

Это впечатляет.

Идём в цеха.

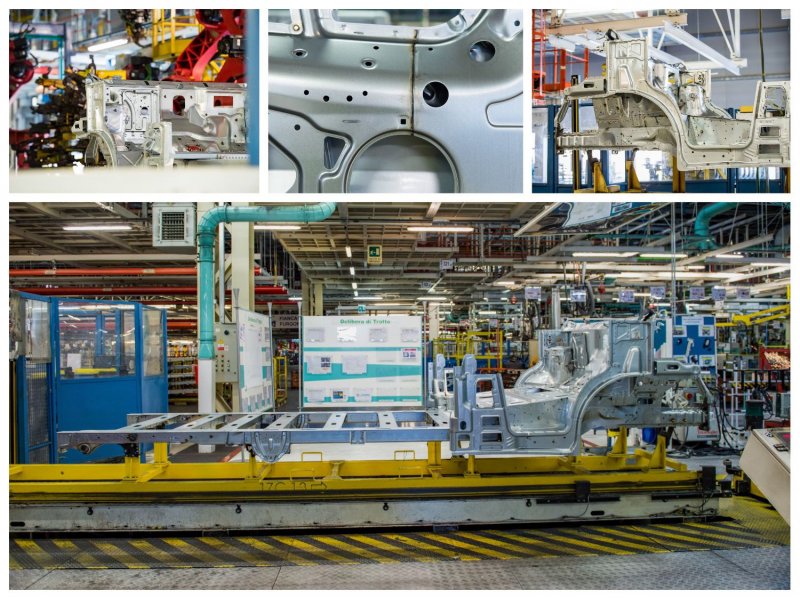

Цех сборки кузовов. Body shop data.

Цех занимает площадь 100 000 квадратных метров. На сборочном производстве трудятся 1700 человек и 722 робота.

Работает это всё так.

Перед тем как сварить вместе детали для кузова, они проходят лабораторный (инструментальный) контроль качества. Изгибы, зазоры, величина отверстий — проверяется всё.

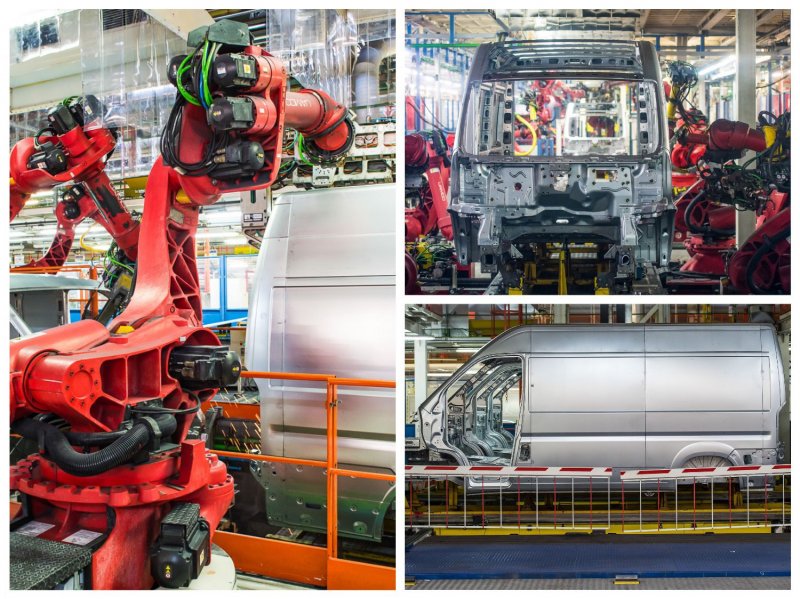

Вся сварка делается роботами.

Причём роботы сами себя диагностируют.

Если отдельно взятый робот «понимает», что у него что-то непорядке, он сам вызывает ремонтную бригаду для починки себя.

Точек сварки в кузове более 7000. Если деталь не проходит по параметрам качества её выбраковывают.

Забавно наблюдать как работает роботизированный конвейер. Видео снимать не разрешили.

Сначала движется база, а затем приходят в движение руки-роботов. Всё быстро и эффектно.

Шипение и гудение, фонтаны искр! И через несколько секунд, роботы занимают исходную позицию.

Это прям УХ!

После сборки, кузов уже похож на машину. Но впереди еще множество работы.

Если всё хорошо, навешивают недостающие элементы и отправляют в покрасочный цех. Рaint shop data.

Площадь цеха 60 000 квадратных метров.

В покраске задействовано 59 роботов. За качеством следят 813 сотрудников.

Зрелище завораживающее.

До покраски кузов погружают в катафорезную ванну.

Кузова коммерческих авто, как и кузова легковых окрашивают внутри.

Не просто так на кузов распространяется 10-летняя гарантия против сквозной коррозии.

Затем кузов сушат. Длинна линии покраски — 330 метров, а ширина 60.

После покраски и очередной проверки, по конвейерной ленте кузова поступают в цех окончательной сборки и доводки. Assembly shop data.

Площадь цеха 77 000 квадратных метров. Всего на сборке 440 точек сборки. В этом цеху трудятся 2.536 человек из них 220 «следящих».

Крепят проводку, топливные магистрали, детали подвески и шасси. Всего около 4000 элементов.

Рядом на автоматических рамах подвозят и устанавливают приборные панели и элементы салона будущего автомобиля.

Клей для лобового стекла наносится роботом. Затем другим роботом вклеивается стекло.

Завод полностью автоматизирован. Система автоматизации «знает», для кого этот конкретный автомобиль, какая комплектация, цвет, отделка салона. Вся эта история распечатывается на листах формата А3 которые крепятся на видном месте.

Когда всё что нужно прикрепили, кузов фургона попускается на двигатель и подрамник.

На производствах в России такой процесс называется «свадьба».

Финал. Очередные проверки.

Если есть нарушение технологического процесса, или ошибки при сборке, мастер цеха (тимлидер) вызывает

того кто совершил ошибку для переделки.

После устранения брака память о нем остается в виде BAR-кода который вшит в электронный паспорт машины. К этой ошибке имеют доступ официальные дилеры марки во всем мире, включая российских.

То есть в случае неожиданной и непредвиденной поломки у них есть возможность довольно быстро понять, не связана ли она с «детством» подопечной. И такое внимание к качеству сборки на всех этапах.

Готовый автомобиль отправляется в отдел логистики где его погрузят на трейлер, или на ж/д платформу и отправят заказчику.

Основной рынок сбыта для коммерческих автомобилей FIAT — Германия.

23% производимой продукции.

Далее Франция 15%.

Италия 13%.

Англия 10%.

И остальные страны 39%.

Источник:

7 комментариев

7 лет назад

Подвеска гавно. Пробивает на всех кочках. Резинки ни к черту. Кузов (фургон цельнометаллический) со временем особенно после 100000 начинает громыхать. Едешь как в бочке. Замки дверей (особенно боковой),а также ее тросы - вообще мрак! Запаска без болгарки не снимается (до 2013. Потом конструкцию поменяли). И главное,чтоб что либо сделать по мотору это камасутра и ужос. Ни к чему нормально не подлезть! И моторы с коробками фордовские это тоже не есть хорошо. Коробасы дохнут по

Удалить комментарий?

Удалить Отмена7 лет назад

Удалить комментарий?

Удалить Отмена7 лет назад

P.S. Правда, я в этом году для работы купил Renault Trafic 3. У французов плохи дела, не знают как впихнуть свой хлам, дали кучу бонусов, скидку, не устоял.

Удалить комментарий?

Удалить Отмена