Как сделана автоцистерна

Оказывается, цистерны производят на специальных автозаводах и они устанавливаются на все виды специально подготовленных отечественных и импортных шасси по желанию заказчика.

Посмотрим, как это сделано.

На прошлой неделе мне довелось побывать в Пензенской области в поселке Грабово, а точнее на Грабовском автомобильном заводе.

Ассортимент продукции Грабовского автомобильного завода достаточно широк: автоцистерны, топливозаправщики, прицепы-цистерны и полуприцепы-цистерны, мазутовозы, битумовозы, нефтевозы, аэродромные топливозаправщики, вакуумные машины для сбора отработанных и пролитых нефтепродуктов и фекальных вод, гидрантные диспенсеры.

Начнем с заготовительного цеха. Здесь производится подгонка металлических листов под необходимый размер. Для изготовления в основном используется нержавеющая сталь российского производства и импортный алюминий. К сожалению, наши предприятия не выпускают алюминивые листы нужного качества.

В цехе самое современное оборудование европейского производства. Труд рабочих автоматизирован до максимума.

На следующем этапе по шаблону происходит сгибание листов - начинает вырисовываться форма будущих автоцистерн.

Цистерна не может существовать без шасси. Их тоже делают на Грабовском автомобильном заводе, так как завод является предприятием полного цикла.

Никакое современное оборудование не может заменить ручной труд. На заводе работет около 600 человек в 2 смены.

Все необходимые детали размещаются на стелажах, что экономит пространство в цехе. На желтых тележках детали развозятся по рабочим местам.

Токарные и фрезерные станки для серийных деталей с ЧПУ, но для индивидуальных изделий используется старое оборудование.

Если все в порядке, то шасси и автоцистерна перемещаются в покрасочный цех. Цистерны, установленные на полушасси, также демонтируются для покраски.

Заливочные горловины автоцистерны. В случае переворачивания цистерны ни грамма топлива не должно пролиться на землю.

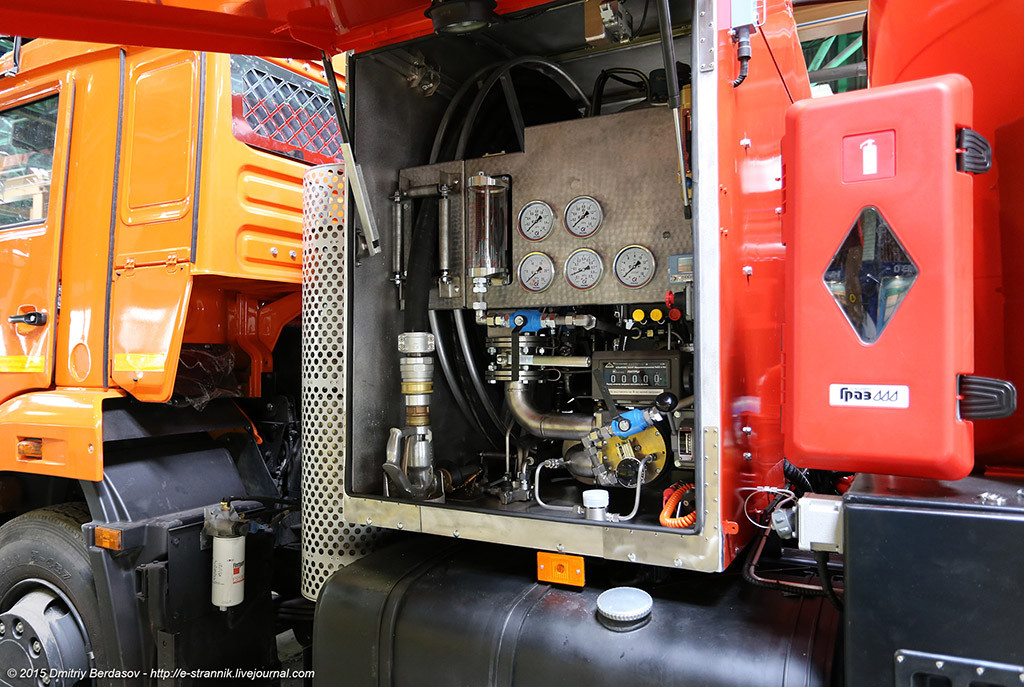

Контрольная панель аэродромного топливозаправщика. Не многие российские производители могут похвастаться полным циклом сборки подобного оборудования.

Кстати, Грабовский автомобильный завод был основан в октябре 1941 года. Во время войны производил снаряды, а после войны всем известные бензовозы. Фотография из школьного музея грабовской школы № 2, которой завод оказывает шефскую помощь и где мы тоже побывали. Но об этом в следующий раз.

Источник:

83 комментария

11 лет назад

На фото №4 координатно-пробивной станок – это роботизированный комплекс, который по программе с точностью +/- 0,1 мм. вырубает все необходимые заготовки и отверстия. Очень дорогой станок, таким могут похвастать единицы европейских производств.

На фото №5 грузовой вакуумный захват – позволяет транспортировать листовой металл без деформаций, редкая штука

На фото №6 современные гильотины с числовым программным управлением – с высокой точностью вырубают заготовки требуемых размеров. Современное оборудование.

На фото №7 современные вальцы с числовым программным управлением, позволяют с высокой точностью гнуть листовой металл в необходимый радиус.

На фото №14 подпись: «Токарные и фрезерные станки для серийных деталей с ЧПУ, но для индивидуальных изделий используется старое оборудование.» Числовое программное управление сокращённо ЧПУ. Индивидуальные изделия выгоднее изготавливать на универсальных станках, а слово «старое» в этом случае не значит плохое то, что станок выглядит не красиво - это не значит, что он плохо работает.

На фото № 17 сварочная каретка (трактор по другому) , для сварки прямолинейных швов в автоматическом режиме.

Удалить комментарий?

Удалить Отмена11 лет назад

Никакое современное оборудование не может заменить ручной труд. На заводе работет около 600 человек в 2 смены.

И фото

Те станки что вы написали- думаю да- есть. В общем, 50/50.

В целом, когда наш автопром будет выпускать грузовики, которые конкурентоспособны без таможенных пошлин на ввоз импортных - соглашусь :)

Удалить комментарий?

Удалить Отмена11 лет назад

Удалить комментарий?

Удалить Отмена11 лет назад

После сварки производится проверка швов визуальным и инструментальным контролем, обработка всех поверхностей, проверка на геометрию в соответствии с допусками, на герметичность под давлением и т.д. Или кто-то наивно полагает, что на предприятии с численностью в 600 человек отсутствует отдел технического контроля?)

Удалить комментарий?

Удалить Отмена