Как устроен двигатель ВАЗ объемом 1.8 литра

Ведь любой гаражный тюнер скажет вам, что с ВАЗовского мотора снять 122 силы – «вообще не проблема». Залил новую прошивку, расточил блок, поставил кованые поршни… И почему АВТОВАЗ столько лет вынашивал этот продукт?

А дело все в том, что гаражный тюнинг отличается от серийного производства так же серьезно, как дрэг-заезд на старых «Жигулях» от этапа Формулы-1. Увеличение отдачи мотора в заводских условиях – это действительно очень долго и сложно. Настолько сложно, что если вы представите себе самую непростую на свете задачу, то это будет еще в 10 раз сложнее.

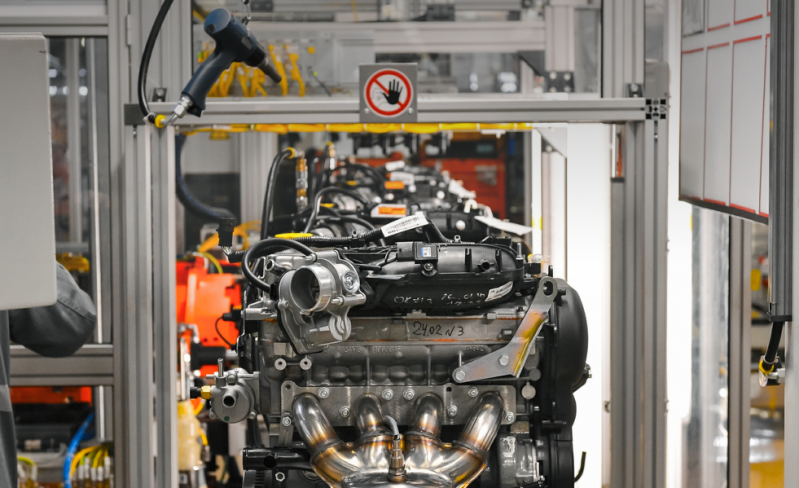

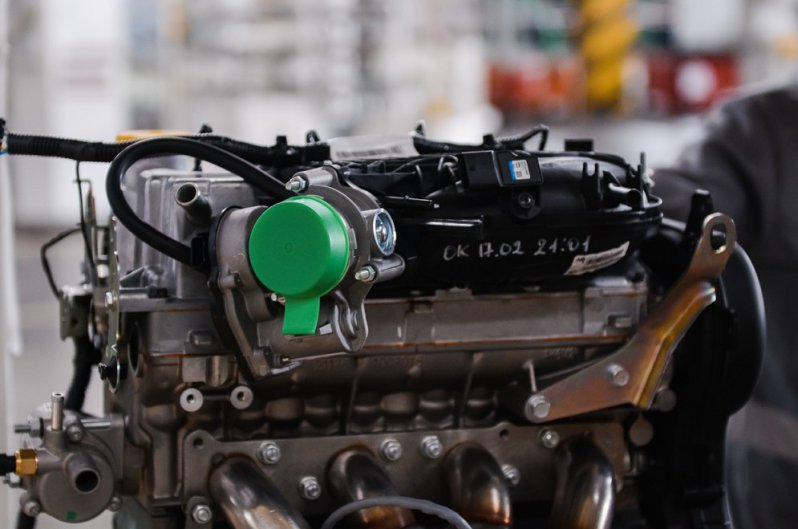

Мы пробрались в святая святых АВТОВАЗа – Управление проектирования двигателей. И попросили специалистов рассказать нам: что же это за мотор такой, новый 1,8-литровый 122-сильный ВАЗ-21179?

Мы беседовали с руководителем проекта Владимиром Евграфовичем Золотухиным и начальником отдела испытания силового агрегата Евгением Петровичем Байбориным, и весь их рассказ мы разделили на несколько тематических блоков.

В первой части поговорим об истории возникновения 1,8-литрового двигателя на АВТОВАЗе, пробежимся по его техническим характеристикам, а также рассмотрим «по-крупному»: блок цилиндров, коленвал, головку блока и принципиально новый для ВАЗовских движков узел – фазовращатель.

История

«Новейшая история» 1,8-литрового двигателя началась на АВТОВАЗе в 2006 году. Тема была инициирована тогдашним главным конструктором завода Владимиром Ивановичем Губой в рамках проекта «Силуэт», он же ВАЗ-2116, он же «ВАЗовский С-класс». Мотор задумывался как верхний или один из верхних в линейке. Планировался под установку не только на С-класс, но и на внедорожники. Конструкция мотора была детально проработана, но проект встал по причине того, что С-класс в целом не был поддержан руководством предприятия.

В следующий раз тема возникла в 2008 году и уже с совершенно новым видением – мотор планировалось создать с «привязкой» к действующему производству двигателей, ибо было понятно, что абсолютно новую конструкцию заводу не потянуть. Был проведён ряд консультаций с иностранными компаниями, занимающимися разработкой систем регулирования фаз газораспределения VVT, и в итоге в октябре 2008 года появился контракт с британской фирмой Ricardo.

В августе следующего 2009 года в Тольятти собрали первые моторы и отправили англичанам на испытания. В конце 2009 года были подтверждены все проектные показатели и начался процесс доводки. История у двигателя получилась непростая – много раз проект в силу тех или иных причин останавливался и запускался вновь. Но в феврале 2016 года стартовало его серийное производство.

Технические характеристики и общее направление разработки

Двигатель был спроектирован так, чтобы его можно было с минимальными затратами запустить в действующем производстве. В силу этого за «базу» нужно было принять какой-то из уже существующих моторов. Такой базой для двигателя ВАЗ-21179 стал 1,6-литровый ВАЗ-21127 (или, в варианте для Vesta и Xray, ВАЗ-21129). Встречающееся далее в рассказе словосочетание «базовый двигатель» следует трактовать именно таким образом.

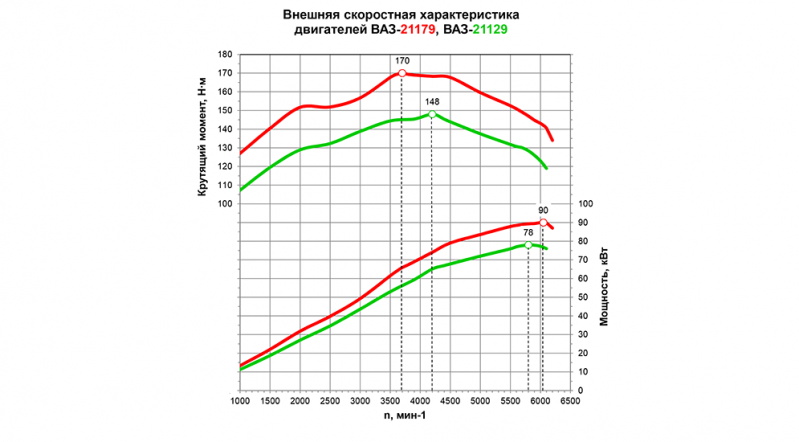

Мощность двигателя ВАЗ-21179 составляет 122 л. с./90 кВт (у базового двигателя –106 л. с./78 кВт), а максимальный крутящий момент – 170 Нм (у базового двигателя – 148 Нм). Особенно важно то, что «левая ветвь» внешней скоростной характеристики (ВСХ) этого мотора (то есть зона низких оборотов) получилась «приподнятой». То есть уже с 1 000 об/мин водителю доступен момент 127 Нм – значение, до которого первые ВАЗовские моторы не дотягивались даже «в пике». Итак, мотор получился «моментным», то есть обеспечивающим хорошую приёмистость, а значит, и позитивные эмоции на разгоне.

В действительности потребителю нужно, чтобы двигатель был мощным, но при этом расходовал мало топлива и был недорогим. Это, как мы понимаем, во многом противоречивые требования. Дать мощность – один набор решений. Чтобы при этом остался приемлемым расход топлива – второй набор. А чтобы двигатель по стоимости не ушёл в премиальный сегмент – третий набор. Всё это компромиссы, и зачастую нелёгкие.

На АВТОВАЗе долгое время отдавали приоритет расходу топлива, а энерговооружённость по сравнению с иномарками была скромной. ВАЗовские конструкторы-двигателисты долгое время «бежали впереди производства», т.к. мечтали о двигателе большего объёма, дающим удовольствие от вождения. Но нужно было, чтобы ситуация созрела – с точек зрения рынка, экономики и техники.

Так как же повысить энерговооружённость атмосферного мотора? Нет-нет, мы сейчас не о чип-тюнинге – оставим его гаражным умельцам. Один из наиболее распространённых приёмов, применяемых в тюнинге двигателей – увеличение рабочего объёма за счёт хода поршня. Ранее на ВАЗе уже использовали этот приём, пошли этим путём и в этот раз – на замену коленвалу, обеспечивающему ход поршня в 75,6 мм, был разработан тот, что давал 84 мм. Казалось бы, простейший приём, чисто геометрический элемент форсирования, заключающийся в том, чтобы позволить двигателю потреблять больше воздуха.

Но реальность не укладывается в чистую геометрию – потреблению воздуха сопротивляются газовые каналы, клапаны, их сопряжения с сёдлами… Чтобы двигатель мог эффективно засасывать в себя возросшие объёмы воздуха, и понадобились услуги Ricardo, владеющей мощными программными средствами расчёта характеристик двигателя в динамике.

В результате их расчётов двигатель хоть и остался похож на базовый, поменялся значительно – из-за нового модуля впуска, иных газовых каналов, увеличенного диаметра клапанов… Но ведь и на этом дело не кончается – после того, как мотор всосал рабочую смесь, её нужно максимально полно сжечь. Для достижения этой цели в Ricardo применили комбинацию горизонтальных и вертикальных вихрей в цилиндрах.

А ведь ещё нужно обеспечить хорошую детонационную стойкость мотора, чтобы его не пришлось кормить высокооктановым Аи-98! В первую очередь эта стойкость зависит от формы камеры сгорания и расположения свечи, и у базового мотора эти параметры были близки к оптимальным.

Второй важный момент при борьбе с детонацией – температурный режим. Для его оптимизации были внесены изменения в охлаждение блока цилиндров, а главное – радикально переработана рубашка охлаждения головки блока. Интересный факт: у появившихся в 1996 году 16-клапанных моторов ВАЗ расход жидкости через новую головку блока был в 2,5 раза меньше, чем через прежнюю восьмиклапанную. Всё логично: больше деталей, клапанов, каналов – всё это «съело» внутреннее пространство и затруднило приток жидкости через головку. При проектировании мотора 1,8 литра внимательно работали над обеспечением хорошего притока жидкости через головку, над охлаждением стенок цилиндров и в целом над улучшением антидетонационных свойств.

Тем самым удалось реализовать большие углы опережения зажигания, а значит и заложить основу экономичности нового двигателя. Ключевой показатель для двигателистов во всём мире – удельный расход при среднем эффективном давлении Pe = 0,2 МПа. Этот показатель является характерным, он позволяет сравнивать расход топлива в городском режиме проектируемого двигателя с другими агрегатами. Так вот, у базового двигателя этот показатель был равен 404 г/(кВт·ч), а у нового получился на уровне 370 г/(кВт·ч).

И ещё один немаловажный момент – снижение механических потерь. Это целый комплекс мер – в частности, у нового коленвала более тонкие шатунные шейки. К мехпотерям относят также и потери на газообмен, и поэтому в новом двигателе выпускные каналы катколлектора имеют диаметр 39 мм (у базового – 36 мм), и в итоге, с учётом модернизации впуска, газовых каналов и клапанов, новый мотор легче «вдыхает» и «выдыхает».

Блок цилиндров, коленвал, прокладка головки блока

На первый взгляд, блок остался таким же, как у базового мотора. Действительно, очень похож – и чисто внешне, и по ключевым решениям: межцентровое расстояние по-прежнему составляет 89 мм, параметры хонингования цилиндров тоже оказались неизменными.

Но отличия есть. Во-первых, появился дополнительный маслоканал между первым и вторым цилиндрами (такой же, как между вторым и третьим), связанный с основным масляным каналом, проходящим параллельно продольной оси блока в средней его части.

Во-вторых, поменялось, как мы уже говорили, охлаждение блока. В 2008-2009 годах испытатели столкнулись с повышенным износом поршневых колец на новом моторе, а причина этого износа крылась в перегреве перемычек между цилиндрами. В итоге в этих зонах появились трехмиллиметровые V-образные каналы охлаждения – мера возымела действие, и вопрос раннего износа колец был снят.

В-третьих, постели коренных подшипников теперь разбиты на три размерных класса. Соответственное разбиение на классы получил и коленвал – по коренным и по шатунным шейкам. Вкладыши – и коренные, и шатунные – также разбиты на три класса. На переднем торце блока теперь отмечается класс коренных опор.

В свою очередь на торец коленвала наносится информация о классах коренных и шатунных шеек. При этом в производстве реализована автоматическая селективная сборка: следящее устройство считывает размерные классы с блока и коленвала и даёт сигнал сборщику о том, какой именно взять вкладыш.

В-четвёртых, была предусмотрена возможность установки двигателя на полноприводные автомобили: традиционное место нанесения номера двигателя на заднем торце блока не подходило (номер при установке на автомобили 4х4 не читался бы), и поэтому номер «переехал» на оригинальную площадку на левой стороне блока.

И в-пятых, блок адаптирован под семейства Xray и Vesta, последняя уже этой весной может получить мотор 1,8, а также под Largus, над ним уже начали трудиться ВАЗовские инженеры: добавлены точки крепления чугунного кронштейна правой опоры двигателя на переднем торце блока – там появились три резьбовых отверстия М10; это нововведение пришло с платформы B0.

Коленчатый вал серьёзно переработан. Помимо нового, увеличенного под рабочий ход 84 мм колена, вал получил уменьшенные в диаметре шатунные шейки (коренные остались без изменений): 43 мм вместо 47,8 мм у базового мотора. Меньше диаметр – меньше длина окружности – меньше потерь на трение. Кроме того, в новом коленвале нет масляных каналов, перекрывающихся заглушками, т.к. такие каналы могут быть потенциальным местом накопления стружки. Вместо этого применены диагональные сверления, называемые «из шейки в шейку» – они менее трудоёмки в изготовлении, а технологическая продувка их легче.

Разумеется, в новом двигателе применена металлическая прокладка головки блока – такая прокладка позволяет гораздо меньше деформировать стенки цилиндра при сборке двигателя. У так называемых «мягких» прокладок всегда есть довольно высокая окантовка цилиндров – это как раз то «колено», через которое вы, затягивая болты крепления, гнёте стенку цилиндра. В результате поршневые кольца идут по «кривому» цилиндру – возникает большое сопротивление, растёт расход масла, появляется большое количество картерных газов, увеличивается токсичность. У семейства двигателей ВАЗ-2101 (потомок этих агрегатов всё ещё ставится на автомобили Lada 4x4) максимальная деформация цилиндров составляла до 90 микрон, у двигателей ВАЗ-2108 и ВАЗ-2112 – до 55 микрон.

С переходом на твёрдые прокладки, у которых «колено» значительно меньше (а значит меньше и изгибающий момент, действующий на стенку), деформация цилиндров в сегодняшних ВАЗовских двигателях упала до 25 микрон, что является хорошим современным показателем. Металлическая прокладка нового двигателя отличается от прежней – она «доводилась» по проходным отверстиям, чтобы оптимизировать движение охлаждающей жидкости.

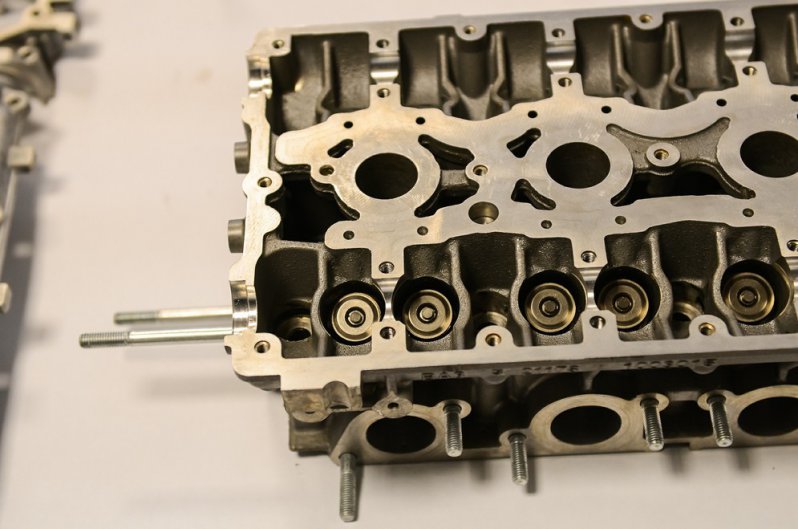

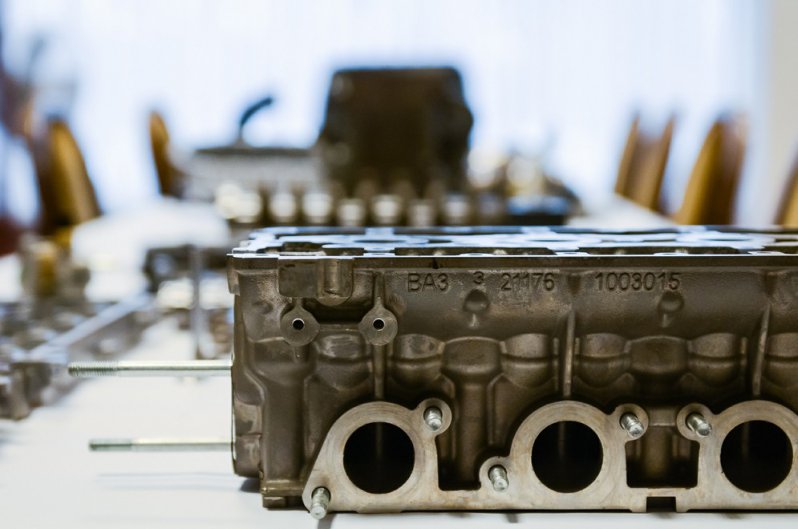

Головка блока цилиндров

Головка блока мотора ВАЗ-21179 также весьма похожа на головку базового 16-клапанника, но отличия есть и здесь – и они, пожалуй, ещё более значительные, чем изменения по блоку. В первую очередь, появилась дополнительная система масляных каналов для управления фазовращателем – к нему мы еще вернемся позже.

В прежних моторах точка подвода масла к головке расположена между третьим и четвертым цилиндрами, но в новом моторе пришлось ввести ещё одну точку – между первым и вторым цилиндрами. Этот канал идёт вверх, переходит в продольный канал, потом в поперечный (относительно головки), и подаёт масло к управляющему клапану фазовращателя. Этот управляющий клапан – по сути соленоид, который регулирует подачу масла в камеры фазовращателя. Переднюю шейку распредвала и её опору пришлось увеличить в размерах, потому что на ней и находится фазовращатель, о котором речь пойдёт чуть позже.

Система смазки долго доводилась до ума. В расширенной передней опоре впускного распредвала появились два канала подачи масла и один канал слива. С помощью электроклапана эти три канала в определённом сочетании соединяются с двумя камерами фазовращателя, заставляя последний поворачиваться. Для исключения течи масла через сальники распредвалов в нижней части передних опор выполнено по два сливных отверстия.

У головки блока совершенно новая «водяная рубашка», которая оптимизирована с точки зрения охлаждения. Если взять песчаный стержень, который при изготовлении головки нового мотора оформляет «водяную рубашку», и сравнить его со стержнем базового 16-клапанника, можно увидеть, что ранее стержень был очень «ажурным»: мало песка, а значит впоследствии мало и охлаждающей жидкости. Новый стержень гораздо более массивный, проходные сечения для охлаждающей жидкости больше.

Изменилась и идеология прохода охлаждающей жидкости через головку: здесь масса нюансов, связанных с необходимостью охлаждения участков вокруг свечей, выпускных каналов, сёдел выпускных клапанов. В итоге терморежим в новой головке оптимизирован: температуры снизились и подровнялись от цилиндра к цилиндру.

Кроме того, в головке совершенно новые газовые каналы. Они проработаны с точки зрения наполнения двигателя смесью и образования вихревого движения заряда в цилиндре. Рассматривались как горизонтальное (на английском этот термин обозначается словом «swirl»), так и вертикальное («tumble») вихреобразование – требовалось получить должную экономичность двигателя. В результате поток смеси в цилиндре получился смешанным – в зависимости от режима работы он может быть и горизонтальным, и вертикальным.

Фазовращатель

Система VVT (Variable Valve Timing), фазовращатель или «фазер», в мире используется как минимум четверть века, но АВТОВАЗ, производитель бюджетной продукции, подошёл к этой технологии только сейчас.

Вообще, тема управления фазами газораспределения для АВТОВАЗа отнюдь не новая – как мы отметили ранее, собственные наработки двигателистов Волжского автозавода (как и инженеров завода в целом) зачастую сильно опережали возможности производства – и исторический экскурс в этом интереснейшем вопросе мы совершим в самое ближайшее время. Однако по нынешнему мотору, ВАЗ-21179, ВАЗовцы вырабатывали решения совместно с партнёрами из Ricardo.

В частности, рассматривался вариант применения «фазеров» и на впускном, и на выпускном распределительных валах, но в итоге по экономическим соображениям оставили только один, на впуске, ибо именно он даёт ощутимую прибавку в мощности и моменте, а также позволяет снизить токсичность.

После введения «фазера» в конструкцию при калибровке системы управления двигателем стали делать акцент на получении максимального крутящего момента – и только после этого калибровать токсичность, тем более что она, регламентируемая законодательно, обеспечивается в основном катколлектором.

Как же работает фазовращатель? Он позволяет распредвалу вращаться не в «жёсткой привязке» к движению ремня ГРМ, а в каждый момент времени опережая это движение или наоборот отставая от него. В результате «фазер», создавая опережение или запаздывание, изменяет фазы открытия и закрытия клапанов и постоянно адаптирует работу цилиндров к внешним условиям.

Фактически «фазер» – это гидромотор, у которого есть ротор (наружная часть) и статор. На статоре имеются лопасти, на роторе – соответствующие камеры (левая и правая, «А» и «Б»), и каждое отверстие в головке под «фазером» отводит или посылает масло в одну из камер. Переключением масляных потоков ведает управляющий соленоид, у которого есть несколько положений. Он работает постоянно и связан с контроллером двигателя. Алгоритм работы соленоида отстроен так, чтобы «фазер» отвечал на любые режимы работы двигателя каким-то конкретным своим положением.

«Фазер» крепится на передней шейке впускного распредвала с помощью болта, место крепления закрывается резьбовой заглушкой с резиновым уплотнением. Сальник впускного распредвала на передней шейке увеличен по сравнению с базовым двигателем. Производит фазовращатели для двигателя ВАЗ-21179 именитая германская фирма INA.

Экология

На старте производства экологический класс нового мотора – Евро 5. Однако уже сейчас ведутся активные работы над комплектацией Евро 6, и ничего не мешает появиться первым таким двигателям в самом ближайшем будущем, ведь стандарт Евро 6 уже опробован на LADA 4х4, поставляемых за рубеж.

Источник:

168 комментариев

9 лет назад

Удалить комментарий?

Удалить Отмена9 лет назад

Удалить комментарий?

Удалить Отмена9 лет назад

Удалить комментарий?

Удалить Отмена9 лет назад

Удалить комментарий?

Удалить Отмена9 лет назад

Удалить комментарий?

Удалить Отмена9 лет назад

Удалить комментарий?

Удалить Отмена9 лет назад

Значит, скоро фишки будут завалены сломанными «фазерами» от рукожопых водятлов.

Удалить комментарий?

Удалить Отмена