Как делают стекло?

Сегодня предприятие носит название АО "Саратовстройстекло", являясь дочерней структурой АО "Салаватстекло". Теперь это единственное отечественное стекольное предприятие в РФ, производящее около трети стекла.

Официальным днем рождения предприятия считается 15 мая 1958 года. В этот день был произведен пуск прокатной машины и введена в строй крупнейшая на тот момент в Европе система непрерывного проката стекла. Саратовское листовое полированное стекло, произведённое здесь, использовалось при строительстве многих уникальных объектов и символов эпохи: Кремлевского Дворца съездов, Останкинской телебашни, здания Бородинской панорамы, Ленинского мемориального центра в Ульяновске, здания СЭВ, гостиницы "Россия", Храма Христа Спасителя и тысяч других промышленных, общественных и жилых зданий по всей стране.

Сегодня на саратовском заводе работает почти 500 человек. Даже на входе в производственный корпус тут лежит стекло. Экскурсию по предприятию нам проводит директор Пётр Витальевич Сычёв.

В печь подается шихта (смесь) из 7 компонентов (на фото одного не хватает), из которых и получается стекло. Песок, мел, сода, полевой шпат, доломит, сульфат натрия и уголь.

Как вы наверное догадываетесь, здесь очень жарко, поэтому пульт управления печью находится в отдельном аквариуме с кондиционерами.

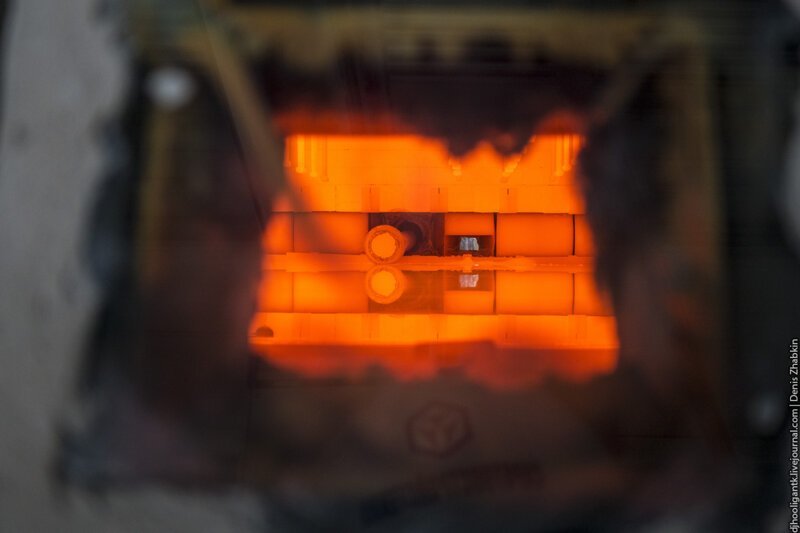

Здесь можно задавать программу для работы печи, отслеживать все параметры. Верхние мониторы как раз показывают пламя, реверс которого происходит раз в 20 минут. Ежечасно в печь подаётся 5000 кубов газа. Температура для расплава шихты - 1600 градусов. У стекла - 1450 градусов.

Стекловаренная печь не перестаёт работать. Вы же понимаете, что если температура начнёт падать, то стекло застынет и печь нужно будет разбирать. Если раньше срок службы стекловаренной печи составлял 7-8 лет, то данная печь (ЛТФ-5), запущенная в 2009 году, должна прослужить 15-18 лет. После этого печь останавливают, разбирают и за несколько месяцев собирают новую.

Расплавленное стекло подаётся в ванну из расплава олова. В этой печи - 230 тонн (высота 90 мм). В итоге стекло течёт по олову. Такой способ изготовления называется наплывным (или флоат-метод).

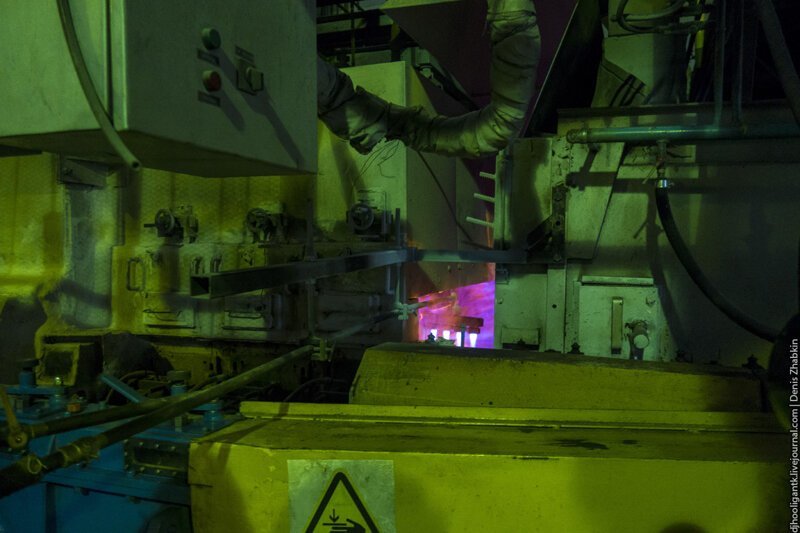

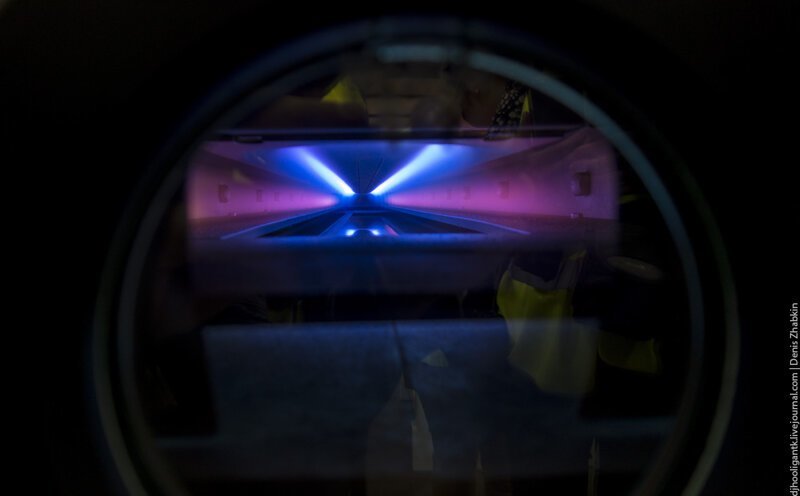

Для предотвращения прилипания стекла к олову, внутри создаётся избыточное давление защитными газами — (94% азот, 6% водород). Это выход смеси газов.

Здесь задается толщина от 2,5 до 12 мм за счёт изменения скорости ленты и растягивающих устройств. Персонал постоянно дежурит, контролируя процесс, чтобы не было остановок.

Ну а дальше стекло поступает в печь отжига и охлаждения. Это довольно длинный путь - более 100 метров.

Постепенное охлаждение до 160 градусов предотвращает образование внутренних напряжений, которые могут привести к растрескиванию.

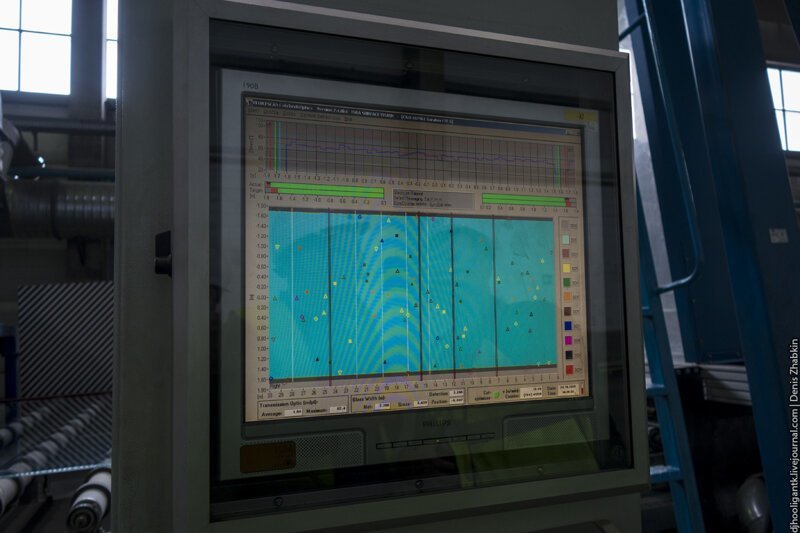

Боковые борты со следами роликов срезаются (см. этот момент на видеоролике в конце поста).

Не отвечающий характеристикам лист стекла отбраковывается и автоматически сбрасывается конвейером в повторную переработку.

В плане брака стекольное производство безотходное - весь брак снова идёт в шихту на переплавку.

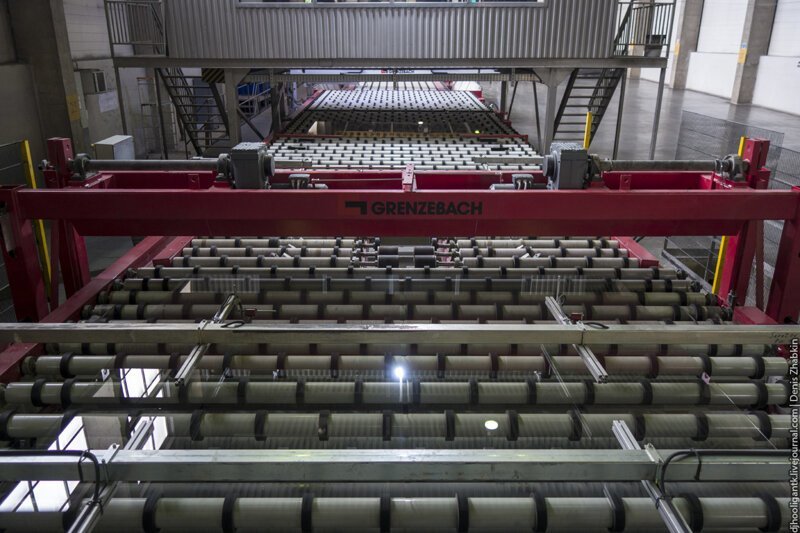

Далее стека по конвейерам разъезжаются к нескольким роботам, которые внушительно с помощью присосок расставляют стёкла по стопкам. Выглядит это ну очень впечатляюще. Смотрите в видео!

Вот такие огромные стекла. Размер до 6000x3210 мм. Производительность печи - до 700 тонн стекла в сутки.

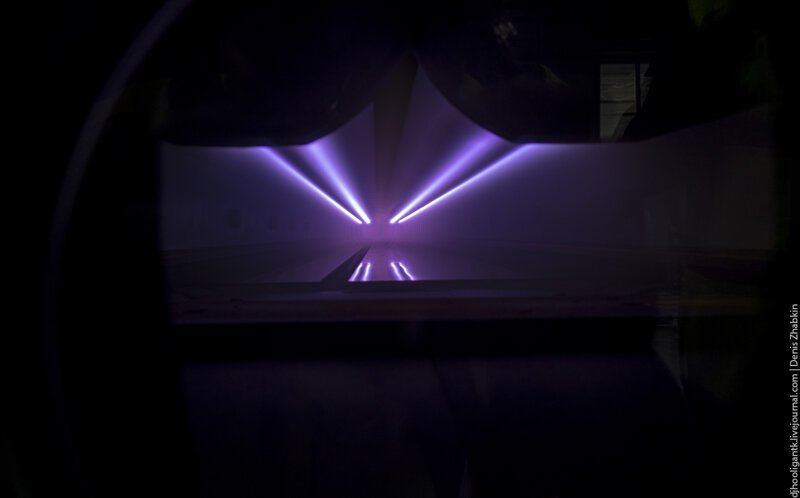

Здесь происходит напыление различных покрытий на поверхность стекла: энергосберегающих, теплоотражающих, просветленная оптика и т.д.. Поэтапно происходит мойка очищенной водой, полировка, сушка, а далее - "коатер". В нём 24 крышки, в каждой из которых находится мишень, регулируется слой нанесения покрытия. В качестве покрытия могут выступать серебро, хром, титан, кремний и их смеси.

Ну а дальше стёкла отправятся покупателям. И если раньше основным транспортом был железнодорожный, то в этом году автомобильный и железнодорожный почти выровнялись по объёму отправлений. Правда не за счёт стоимости (железной дорогой дешевле), а за счёт дефицита свободных вагонов.

18 комментариев

7 лет назад

Или объясните мне сей процесс, а так же материалы в камере напыления, которые выдерживают такие температуры.

Удалить комментарий?

Удалить Отмена7 лет назад

Удалить комментарий?

Удалить Отмена7 лет назад

Удалить комментарий?

Удалить Отмена7 лет назад

Удалить комментарий?

Удалить Отмена7 лет назад

Удалить комментарий?

Удалить Отмена7 лет назад

Удалить комментарий?

Удалить ОтменаУдалить комментарий?

Удалить Отмена7 лет назад

Удалить комментарий?

Удалить Отмена