Завод по производству радиаторов в Голландии

Остальные заводы — в Испании, Франции и Индии. Все работают по единому стандарту качества и в совокупности производят свыше двух миллионов радиаторов в год.

Компания была основана в 1927 году в Амстердаме как мастерская по ремонту радиаторов, спустя несколько лет началось собственное производство. В 1954 году была открыта фабрика в Милле.

Вот такая ветряная мельница стоит буквально в нескольких минутах езды от завода

Найти ее за зарослями цветущих кустарников где-то посередине утыканной ветряными мельницами благополучной сельской глубинки оказалось непросто, но в итоге мне это удалось.

Вид на фабрику NRF с другой стороны. Старый медный цех — с треугольными стеклами на крыше, остальные цеха построены позже

Посетителей встречает красивый металлический барельеф на кирпичной стене — и различные образцы выпускаемой продукции.

Высота заводоуправления — всего два этажа, отчего немаленькое здание не видно за деревьями

На предприятии два больших цеха. В одном производят алюминиевые радиаторы, в другом — медно-латунные.

В алюминиевом цеху

Да-да, классическая технология пайки радиаторов из меди и латуни все еще востребована в специальной технике и сельском хозяйстве. Вдобавок, тут выпускают оригинальные радиаторы для снятых с производства европейских тракторов. Цех медно-латунных радиаторов — очень теплый и ламповый, но не только потому, что тут и там горят ацетиленовые горелки.

Медный цех. Тут применяются все те же технологии и сырье, что и десятки лет назад

На стенах — старые инструменты, фотографии из семейного архива, сами заводчане в основном средних лет. В цеху царит семейная атмосфера. Она в целом есть на всей фабрике, но тут — особенно.

В еще одном цеху производят так называемые бокс-кулеры — радиаторы охлаждения для судовых двигателей. Их изобрели инженеры NRF в конце пятидесятых годов прошлого века. Они быстро стали стандартом для индустрии и с тех пор в технологии производства мало что изменилось. Голландская компания до сих пор мировой лидер в производстве бокс-кулеров — ими оснащают даже перспективные беспилотные контейнеровозы и танкеры.

Бокс-кулеры выглядят внушительно — и конструктивно почти не изменились за последние 60 лет

Но давайте вернемся к теме поста — изготовлению автомобильных алюминиевых радиаторов.

Транспортировочные операции выполняются вручную. В алюминиевом цеху вся техника работает под управлением компьютеров. Также приняты техники кайдзен, которые подразумевают непрерывное совершенствование процесса на основе предложений сотрудников

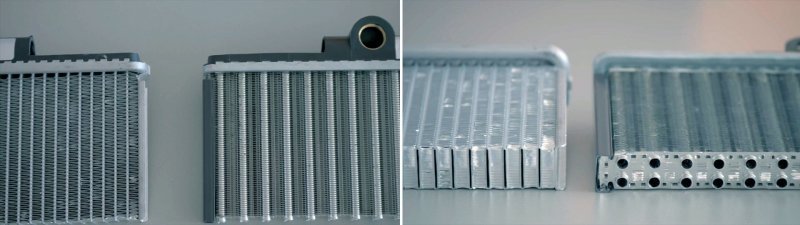

Существует две принципиально разных технологии производства радиатора. Это механическая сборка и пайка. Сборные радиаторы чаще всего доступны только на вторичном рынке, в то время как с завода большинство автомобилей комплектуются паяными радиаторами.

Слева на каждой картинке — паяный радиатор, справа —механически собранный

В первом случае, радиатор изготавливается полностью механическим способом. Через отверстия в пакете из лент гофрированной алюминиевой фольги вручную вставляются трубки. Пакет слегка поджимается, на трубки устанавливают боковые пластины-коллекторы, после чего которые затем дорнуются для лучшей фиксации. На коллекторы устанавливаются полипропиленовые или полиамидные пластиковые бачки, усики пластины зажимаются на пластике. Вот и все, радиатор готов. Быстро, просто, дешево.

Низкая стоимость и есть главное преимущество механических радиаторов. Они могут быть в несколько раз дешевле паяного. При этом у них есть и целый ряд серьезных недостатков:

— Круглая форма трубок не обеспечивает нужной турбулизации потока охлаждающей жидкости.

— Эффективность теплоотдачи хромает. Трубки выделяют намного больше тепла, чем рёбра из-за отсутствия жесткой связи между трубками и ребрами. По удельной емкости такие радиаторы вдвое хуже паяных.

— Ребра легко заминаются.

— Радиатор способен выдержать меньшее давление.

— Рабочая температура двигателя, который охлаждается механически-собранным радиатором неизбежно увеличивается. Справятся ли с ней вентиляторы, большой вопрос. Появляется риск детонации, перегрева и так далее вплоть до выхода двигателя из строя — особенно в жару и при высокой нагрузке.

На фабрике NRF в Милле делают только паяные радиаторы. Они поставляются на конвейеры BMW, Porsche, DAF, Iveco, GINAF, Liebherr, Claas, Fendt, Damen, VDL и других автопроизводителей.

Трубчато-ленточный паяный радиатор состоит из четырёх компонентов: плоскоовальные трубки, ребра охлаждения, боковые коллекторы (доньи) и бачки.

Плоскоовальные трубки, алюминиевый лист в рулонах или пластинах — все, что нужно для изготовления сердцевины радиатора

Все эти детали изготавливаются из алюминия, но в случае с бачками возможна «пластиковая» опция. Вместо простых плоскоовальных трубок в промышленных теплообменниках могут применяться трубки с турбулизаторами — завихрителями потока охлаждающей жидкости, либо пластины с размещенными между ними турбулизаторами (здесь — гофрированная алюминиевая лента).

Плоскоовальные трубки и пластины поступают на фабрику уже в готовом виде, в шестиметровых коробках. Их поверхность заранее покрыта припоем, необходимым для пайки. Их нарезают на нужную длину под спецификацию конкретной модели теплообменника. Затем в случае с пластинами они покрываются флюсом на специальной машине — сначала с одной, а затем с другой стороны. Флюс необходим прежде всего для равномерного распределения ранее нанесенного припоя в момент пайки.

Машина для нанесения флюса на пластины

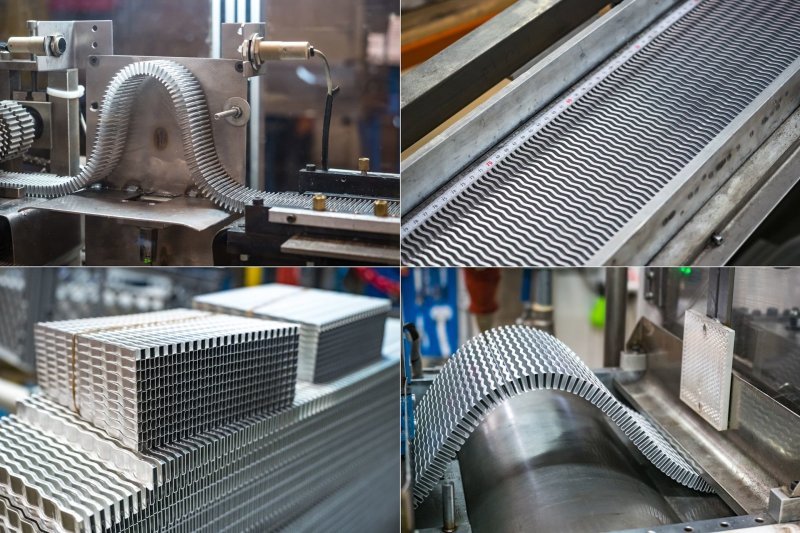

Изготовление гофрированной ленты рёбер охлаждения происходит на формовочных машинах, в которые подается из рулона алюминиевый лист нужной ширины толщиной 0.2 мм.

Работа формовочной машины

В результате формовки получается прочная конструкция, которая имеет высокие показатели жесткости как в продольном, так и в поперечном направлении. Гофрированная лента также нарезается на нужную длину.

На формовочных машинах изготавливают как ребра охлаждения для трубчатых радиаторов, так и похожие на них турбулизаторы для пластинчатых радиаторов

Боковые коллекторы изготавливаются из алюминиевых пластин двумя основными способами, в зависимости от спецификаций изделия — лазерная резка и прессование, либо совокупность этих процессов.

Лазерная резка выполняется на станке с ЧПУ по соответствующей изделию программе. Прессование происходит при участии оператора, который размещает заготовку на прессе

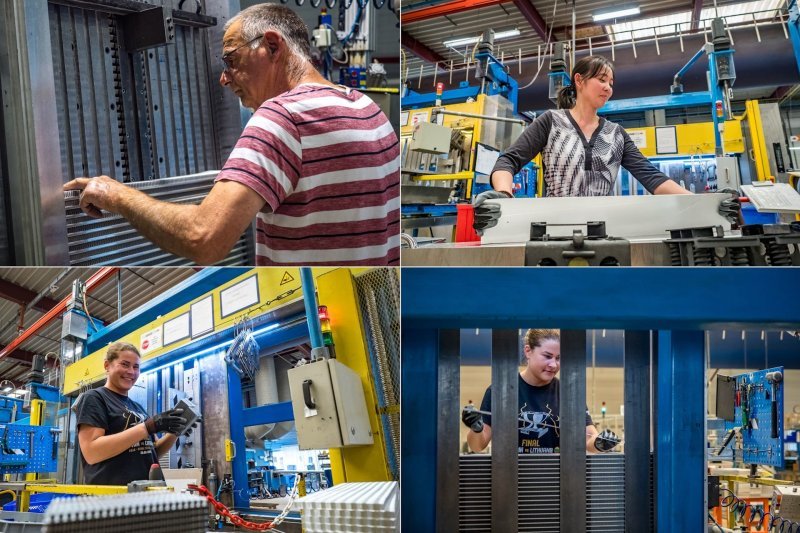

Далее на специальном стенде, на котором оператор стоит на подъемной платформе, происходит сборка радиаторного пакета.

Сборка радиаторного пакета

Слоеный пирог — гофрированная лента, трубка, снова лента, снова трубка… Стенд необходим для точной сборки, он же выполняет роль пресса для поджатия пакета.

Сборка радиаторного пакета

Гидравлическая составляющая необходима прежде всего для сборки больших индустриальных радиаторов, но и маленькие собирают тут же. На этой линии, кстати, больше всего женщин. Услышав русский язык, одна из них заулыбалась — девушка с косой приехала работать на голландский завод из Литвы.

Сборка радиаторного пакета

После сборки пакета радиатора, его переносят со стенда и устанавливают боковые коллекторы. Это происходит вручную, при помощи опрессовки и тяжелого резинового молотка, поэтому назвать специалиста оператором тут никак не получается: в этой вроде бы простой операции легко ошибиться и замять трубки, и радиатор будет испорчен.

Установка боковых коллекторов производится вручную

После установки коллекторов, радиатор почти готов к пайке.

Вверху — подсобранные масляные радиаторы для мотора BMW S65. Внизу слева этот же радиатор с уже приваренным бачком. Справа — готовый радиатор для Porsche

Почти — потому что если по конструкции предусмотрены металлические бачки, их устанавливают до пайки методом сварки.

Установка бачков на радиатор BMW S65 методом сварки

Нам повезло, и мы наблюдали за процессом приваривания бачков на оригинальные масляные радиаторы для двигателя BMW S65B44 — 444-сильного атмосферного V8 от модели M3 в кузове E90/E92/E93. BMW размещает заказ на их производство раз в году, и в последние годы это не более 200 экземпляров. Рядом лежат похожие радиаторы для Porsche. На бачках — клеймо легендарной немецкой радиаторной марки Längerer & Reich. Субподряд! TIG-сварка происходит в среде инертного газа.

Комплекс печей для пайки наиболее габаритных радиаторов — например, для тепловозов или индустриальной техники

Пайка радиаторов происходит в печи. В зависимости от типа теплообменника, используются печи различных типов. Большие радиаторы по конвейеру направляют в огромную печь, где они запекаются вертикально в течение 2-3 часов при температуре от 600 до 700 градусов Цельсия.

Загрузка радиаторов в печь

Те, что поменьше, направляются на проходящую вдоль почти всего цеха линию, по которой радиатор перемещается подобно пицце на роликовых направляющих.

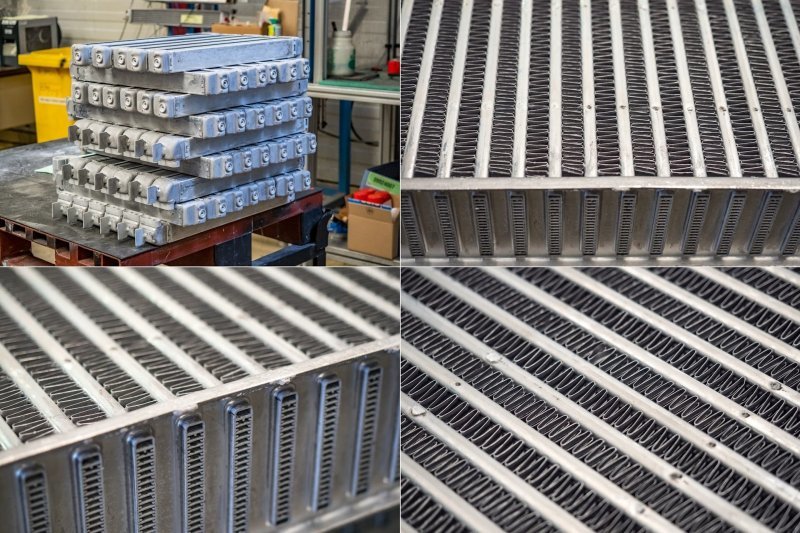

На первом снимке подсобранный радиаторный пакет направляется в печь. На втором снимке проходит промежуточное флюсование. На нижних снимках — радиатор после пайки

На первой установке конвейера печи происходит очистка радиатора, потом он попадает в специальную камеру, где на поверхность равномерно наносится флюс путем разбрызгивания. После этого радиатор подсушивается и выползает на участок контроля, где при необходимости оператор наносит дополнительное количество флюса. Далее в течение пары часов радиатор движется по печи. Происходит термохимическая реакция, флюс и припой расплавляются, и на выходе мы имеем практически готовый радиатор, в котором все его компоненты представляют собой единое целое.

Радиаторы после пайки. Хорошо заметно, что все компоненты спаяны воедино

Теперь можно установить пластиковые бачки, если это предусмотрено конструкцией. К сожалению, в день моего визита на фабрику никто не выполнял такой операции. Скажу только, что на NRF для производства бачков применяют только первичное сырьё — переработанный пластик не используется.

Затем радиатор необходимо проверить на герметичность. Этой проверке подвергаются все изделия без исключения. Радиатор вновь устанавливается на стенд и опускается в ванну с водой. В него подается воздух под давлением в полторы атмосферы, и оператор визуально следит за тем, чтобы нигде не струились пузырьки воздуха. Проверка занимает несколько минут. Если все хорошо, мастер берет металлический штамп и выбивает на радиаторе свое клеймо.

Вверху — проверка автомобильного радиатора на герметичность. Внизу — проверка масляного радиатора

Масляные радиаторы рассчитаны на большее давление, поэтому их проверяют на автоматическом стенде. В них подается жидкость под давлением 16 атмосфер, и если все в порядке, станок сам ставит соответствующее клеймо.

При разговоре о тестировании стоит упомянуть и заводскую лабораторию, которая служит в основном для тестирования прототипов новых продуктов. Тестируют их по разному. Мне, например, показали тест новой модели радиатора для локомотива — давление в нём каждую секунду менялось от 0 до 2.5 атмосфер. В спецификации на изделие сказано про 148 000 таких циклов, а по протоколу испытания видно, что этот радиатор прошел без разрушения более трех миллионов циклов.

Установка для разрушающего тестирования давлением и результат ее работы справа внизу

В соседнем помещении смонтирована своеобразная аэродинамическая труба — стенд для оценки теплотехнических параметров радиаторов. Вокруг него —переплетение труб и проводов. Радиатор устанавливается на напорную камеру, в хвосте установки размещается мощный вентилятор.

Аэродинамическая труба для радиаторов

Перед радиатором размещаются датчики температуры, которые позволяют отслеживать изменение температуры воздуха. Программа испытаний управляется компьютером, что также позволяет максимально точно оценивать эффективность работы радиатора при различных условиях.

После проверки на герметичность, радиатор подсушивается и направляется на участок упаковки.

Участок упаковки

Упаковка тут происходит практически полностью вручную, без суеты и спешки, с использованием большого количества картона. К радиаторам с логотипом EasyFit прилагают и необходимый набор крепежей и прокладок для упрощения установки.На сегодняшний день установочными наборами комплектуется примерно 2000 наименований производимой продукции.

Складской комплекс в Голландии. На нижних снимках — радиатор системы кондиционирования с крепежом EasyFit

Поскольку у марки 8 заводов по всему миру, в 18 странах включая Голландию есть собственные дистрибьюторские центры. Один из них в получасе езды от завода. Здесь на площади без малого 9000 квадратных метров оборудовано свыше 13 000 мест для палетт. Единовременно на складе хранится до 400 000 коробок с продукцией. В этом центре обрабатывают заказы для западноевропейских стран. Продукция для России отгружается с похожего склада в Польше.

Вот так делают автомобильные радиаторы на заводе в Голландии.

Источник:

14 комментариев

5 лет назад

Вот было бы интересно сравнить сколько таких заводов было в Голландии и Западной Европе в целом в 1960г. и сейчас. Как выглядят остальные, сейчас?

Как пример: в 1960г. в Германии было более 50 заводов по производству промышленных РТИ, сейчас работает 1. Но смотрится так же шикарно.

Удалить комментарий?

Удалить Отмена5 лет назад

Удалить комментарий?

Удалить Отмена5 лет назад

Хотя согласен с Вами, капитализм ведет человечество в тупик. Плановая экономика гораздо продуктивнее и эффективнее.

Удалить комментарий?

Удалить Отмена2 года назад

Я видел все твои фотографии.

Я думаю, что у вашей компании не хватает машины среднего охлаждения

У нас в компании есть эта машина.

Прошу вас наша компания предлагает машинное решение и техническое обслуживание для всех продуктов охлаждения алюминия.

Добро пожаловать на наш официальный сайт www_chlaka_com

Удалить комментарий?

Удалить Отмена5 лет назад

Удалить комментарий?

Удалить Отмена