Рассказ о тепловозах-2

Ремонт тепловозов по степени сложности (величине) зависит от их пробегов. Чем больше пробег, тем крупнее ремонт. Самый крупный ремонт - с выемкой дизель-генератора из тепловоза с последующей разборкой дизеля и генератора, ремонтом всех узлов и агрегатов, последующей сборкой, настройкой и регулировкой дизель-генераторной установки (реостатными испытаниями).Существует и более мелкий ремонт, когда дизель не вынимается полностью из тепловоза, а происходит его частичная разборка,то есть состояние дизеля таково, что нет необходимости разбирать его весь, а можно разобрать и отремонтировать только те его части, которые нуждаются в ремонте. Об этом я тоже здесь расскажу

Перед разборкой из тепловоза сливаются все жидкости: вода, топливо, масло, из бункеров высыпается песок. Затем топливный бак промывается и пропаривается.На этом фото происходит пропарка топливного бака позле разэкипировки тепловоза.

Затем тепловоз ставится в цех. Происходит разборка дизеля, он рассоединяется со всеми трубопроводами и отсоединяется от тепловозной рамы.На этом фото крыша уже демонтирована для выемки дизеля.

Сняты передний редуктор и воздушный компрессор.Хорошо виден двухмашинный агрегат, который тоже будет демонтирован.

Это фото приведено для сравнения того что было с тем, что стало после разборки Сравните с верхним фото. Теперь дизель можно снимать с тепловоза. Вынимают его 30-тонным краном.

Затем тепловоз ставится на домкраты. Отсоединяются кабели тяговых электродвигателей, отсоединяются опорно-возвращающие устройства тележек, затем тепловоз поднимают на домкратах и тележки (их на каждой секции две, на каждой по три тяговых двигателя) выкатываются из-под тепловоза. Теперь можно заниматься ремонтом трубопроводов, и опорных устройств тепловоза.

Потом тяговые двигатели отсоединяются от тележек. Затем и тележка и тяговые двигатели тоже полностью разбираются и ремонтируются. На этм фото тяговые двигатели после ремонта и проверки подготовлены для установки обратно на тележку.

Иногда возникает необходимость ремонта только одного тягового двигателя. Чтобы не поднимать тепловоз на домкраты и не разбирать полностью тележку, придумано вот такое устройство, называется скатоопускной механизм. Тепловоз подгоняется на скатоопускник, отсоединяются кабели и крепеж только одного тягача, затем он опускается вместе с платформой скатоопускника и выезжает из-под тепловоза, который остается стоять. Таким же образом тяговый двигатель ставят на место.

А это станок для обточки бандажей колесных пар. Обычно колесная пара отсоединяется от тягового двигателя и в случае необходимости обтачивается на специальном станке. Но иногда бывает необходимо обточить бандаж не разбирая тягач(ну, наехал тепловоз на какое-то препятствие и получилась выбоина на колесе). Тогда тепловоз подгоняют на такой вот станок, зажимают колесную пару в специальном суппорте, чуть приподнимают и специальной фасонной фрезой обтачивают бандаж, постепенно вращая колесную пару.

Вернемся к дизелю. Его уже наполовину разобрали. Сняли тяговый генератор, турбины и нагнетатель наддувочного воздуха вместе с воздухоохладителями.

Турбины и нагнетатель отвезли для дальнейшей разборки и ремонта на участок ремонта агрегатов наддува. Здесь их разберут, очистят, отбалансируют и соберуют заново.

Теперь снимаем верхний коленчатый вал (на этом дизеле их два: верхний и нижний). Хорошо видны шестерни привода распредвалов топливных насосов высокого давления. Распредвалы тоже снимут для проверки степени износа кулачков, так как от этого зависит правильность подачи топлива в цилиндры дизеля..

Коленчатые валы сняты и уложены на специальные подставки. Их аккуратно оботрут, произведут замеры коренных и шатунных шеек. Если все в норме - вернут на место. Если нет - заменят другими.

Окончательная разборка дизеля. Выемка цилиндровых втулок, снятие всех трубопроводов, отсоединение блока дизеля от поддизельной рамы. Затем блок отправят в специальную моечную машину, где горячим моющим раствором отмоют до металла. Затем произведут линейные замеры блока, не покороблен ли он, соответствуют ли допускам все посадочные размеры втулок цилиндров и постелей подшипников. В последнее время блоки стали часто браковать. Что поделаешь - время берет свое. Если есть возможность, отправляют блоки в ремонт на крупные тепловозоремонтные заводы. Если нет - списывают.

Как вы уже поняли,сборка после ремонта происходит в порядке, обратном разборке.

Теперь небольшой рассказ о неполной разборке дизеля, без выемки его из тепловоза. Это более мелкий вид ремонта, при котором ремонтируются лишь отдельные части дизеля. На примере рассмотрим разборку дизеля 16ЧН26/26.На этом фото дизель в полностью собранном виде.

А здесь уже сняты топливные насосы высокого давления и штанги приводов впускных и выпускных клапанов.На этом фото хорошо видны пружины клапанов и ролики штанг приводов.

Здесь уже вынуты комлекты цилиндров (комлект - это поршень с шатуном, втулка цилидра и цилиндровая крышка с клапанами)

Итак, тепловоз был разобран, затем собран. Теперь необходимо проверить качество его сборки, устранить недоделки, течи, выявить огрехи при сборке дизеля и электрической схемы, затем настроить параметры ДГУ. Для этого тепловоз подвергают реостатным испытаниям, для чего его электрическую силовую схему присоединяют к водяному нагрузочному реостату при помощи соединительных кабелей.На этом фото водяной реостат справа.

Кабели пропускают через специальное технологическое окно в корпусе тепловоза. Туда же подключают контрольный кабель для наблюдения за режимами и состянием работы электрической схемы тепловоза.

Пару слов о реостате. По сути дела, это гигантский кипятильник на 10 тонн воды, в который погружены металлические пластины, которые в свою очередь подключены к тяговому генератору тепловоза. А сам генератор отключается от тяговых двигателей и работает только на реостат. Таким образом, мы можем нагружать дизель-генератор тепловоза имитируя работу тяговых двигателей в различных режимах. То есть, стооя на месте мы как бы едем. Приэтом мы имеем возможность настраивать дизель-генератор тепловоза под полной нагрузкой, чего нам и нужно.

Вот вид реостата сверху. Видны положительные ("плюсовые") и отрицательные ("минусовые") пластины. ПРичем плюсовые пластины могут подниматься и опускаться отнсительно минусовых. Это сделано с целью изменения тока и напряжения тягового генератора тепловоза для имитации различных режимов езды тепловоза.

Итак, тепловоз присоединен к реостату, первичный запуск не выявил проблем с дизелем и со схемой (что бывает крайне редко, как правило, всегда проблемы находятся и иногда довольо серьезные). Проверяем работу всех систем под небольшой нагрузкой, попутно проводя обкатку и притирку подвижных соединений и подшипниковых узлов.Заглядываем в разные закоулки в поисках течей воды, масла и топлива. Часто течи обнаруживаются вот возле этого устройства - это водомасляный теплообменник, в котором охлаждается масло тепловоза.

Проверим также правильность сборки электрических аппаратов тепловоза. Поскольку их очень много, часто случаются ошибки при их сборке. Иногда поиск этих ошибок может затянуться надолго.

Теперь приступаем к реостатным испытаниям. Для начала регулируем обороты дизеля, для чего залезем вовнутрь регулятора частоты оборотов. Обороты регулируются настройкой вот этих электромагнитов(сигналы на них идут с контроллера машиниста), которые поочередно включаясь изменяют частоту вращения коленчатого вала дизеля. Как это происходит - описывать не буду, это достаточно долго.Могу только сказать, что каждой позиции контроллера машиниста должно соответствовать точно определенное количество оборотов и точно определенная мощность дизель-генераторной установки.Обороты контролируются при помощи штатного тахометра, кусочек которого виден на фото,но необходимая точность достигается путем контроля оборотов при помощи электронного тахометра, который подключается к тепловозу на время реостатных испытаний.

Обороты мы отрегулировали, теперь регулируем сопротивления,которые задают уровень необходимой мощности, выдаваемой тяговым генератором.

Нагружаем дизель-генератор и проверяем соответствие параметров при помощи контрольно - диагностической установки. На ней мы видим мощность, обороты, токи в обмотках электрических машин и аппаратов. Если видим несоответствия по параметрам, то лезем в схему тепловоза ищем причины и регулируем заново, после чего опять проверяем. И так до доведения параметров до правильных.

Итак, схема настроена. Но дизель еще нет. У него множество параметров:давление сгорания, угол опережения впрыска топлива, давление сжатия, температура выпускных газов и др. Все эти параметры также необходимо проверить и настроить в соответствии с заданными. Для этого мы проводим диагностику дизеля, для чего вешаем на него кучу разных датчиков. Сначала вибродатчики для определения момента впрыска топлива.

Теперь нужно определить давление сгорания в цилиндрах дизеля. Для этого мы открываем и продуваем индикаторный кран, который непосредственно связан с камерой сгорания цилиндра. Можете себе представить, с каким шумом, огнем, дымом и силой вырываются выхлопные газы из крана. Сейчас напротив него лучше не стоять, запросто можно получить ожог, а если работать без противошумных наушников, то повреждение слуха вам обеспечено.После продувки кран закрывается и на него наворачивается специальный датчик давления, сконструированный так, что может измерять давление внутри камеры сгорания до 140 кг/см при температуре 800-900 градусов Цельсия, а то и выше. Затем кран открывается для свободного доступа газов к датчику.

Вот так выглядит дизель, обвешанный датчиками диагностической установки. Еще для контроля за температурой выхлопных газов в специальные отверстия вставляются термопары. На ближнем плане видна локальная станция сбора, обработки и передачи данных на компьютер контрольно-диагностической установки.Хорошо видны датчики давления, навернутые на индикаторные краны. Дизель запущен, молотит на всю катушку, идет сбор данных о состоянии дизель-генераторной установки.

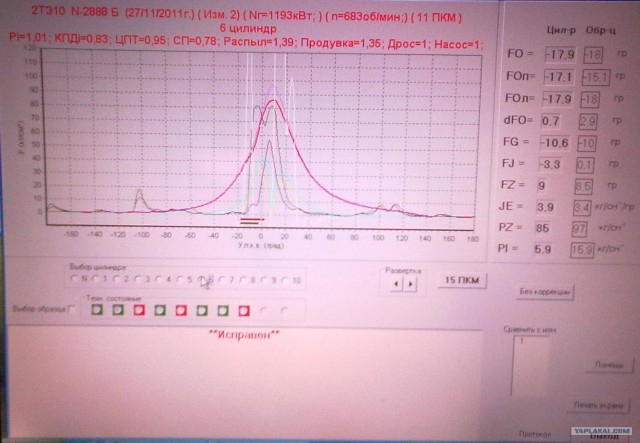

Так выглядит одно из меню программы диагностики. Прошу прощения, что это не скрин-шот, просто ноутбук побывал в стольких передрягах и столько пережил, что некоторые клавиши просто не работают и одной из неработающих и является клавиша Print Screen.Но поскольку информация с этой картинки не так важна, я думаю, что вы извините меня.

Вот еще одно меню программы диагностики с параметрами отдельно взятого цилиндра. Те цилиндры, которые не вписываются в параметры, подвергаются регулировкам: меняются неисправные насосы, форсунки, изменяется угол опережения подачи топлива,цикловая подача топливного насоса и пр. Затем вновь проводятся замеры и так далее до достижения требуемых параметров.

В недавние времена,когда диагностики еще не было, для замера давлений сгорания и давления сжатия по цилиндрам пользовались (да и сейчас часто пользуются) вот такой штукой - максиметром. Принцип тот же: на полной мощности открывают индикаторный кран,продувают, закрывают, затем накручивают на него максиметр снова открывают кран и меряют давление сгорания. Можете видеть, что шкала манометра имеет резерв до 160 очков. Замеры параметров с максиметром - это работа для мужиков с крепкими нервами и здоровьем. Представьте себе: дикий шум, грохот дизеля, вой турбин, пламя и дым выхлопных газов из индикаторного крана, жара под 80 градусов, а ты аккуратно наворачиваешь - сворачиваешь максиметр, фиксируешь показания манометра. Кстати, наконечник максиметра во время этой работы нагревается так, что от него можно запросто прикуривать.

Вот так выглядит бак реостата примерно в середине испытаний. Вода еще не закипела, но руку в нее лучше не совать, достаточно горячая.

Потом после реостатных испытаний тепловоз проходит еще и обкаточные , где проводится окончательная проверка всех систем.

Все, что здесь описано, не составляет и сотой части действительности. Более подробный отчет составил бы сотни фотографий с многостраничным их описанием. Поэтому не стОит даже и пытаться. На этому меня все.

Источник:

38 комментариев

Удалить комментарий?

Удалить Отмена12 лет назад

Удалить комментарий?

Удалить Отмена12 лет назад

Удалить комментарий?

Удалить Отмена