От катодов до электропроводки. Как изготавливают кабели на Московском кабельном заводе

Один из старейших столичных заводов основал инженер Михаил Подобедов еще в 1895 году. Тогда предприятие называлось "Товарищество для эксплуатации электричества". Сегодня "Москабельмет" - это группа компаний, в которую входят пять заводов, испытательные лаборатории, торговые фирмы и сервисные центры.

В плавильном цеху начинается процесс производства кабелей. В зеленом пламени (такой цвет ему придает медь) плавятся медные пластины весом 50 кг каждая - катоды. Из меди изготавливают сердце кабеля - жилу.

Катоды загружаются в печь, плавятся, затем происходит химическое соединение с графитом и образуются кристаллы, которые, пройдя сквозь стержни диаметром от 8 до 24 мм, превращаются в катанку - заготовку для будущего кабеля.

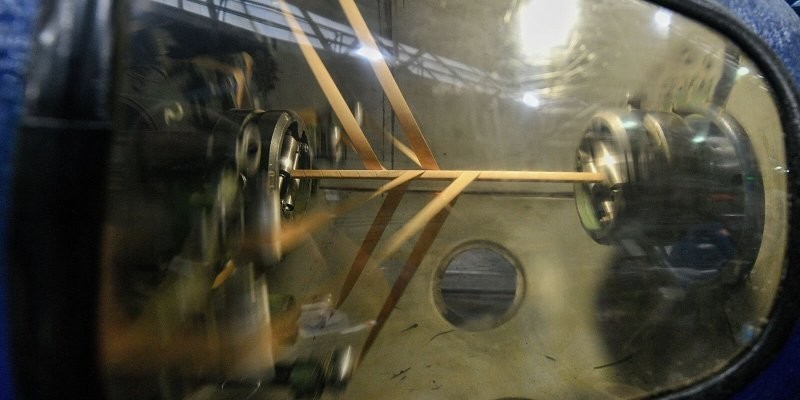

Огромные золотистые нити наматываются на катушки. Процесс автоматизирован.

Готовую катанку отправляют в цех цветного проката. Там установлены станки, в которые с одной стороны запускают катанку, а с другой выходит тонкая проволока.

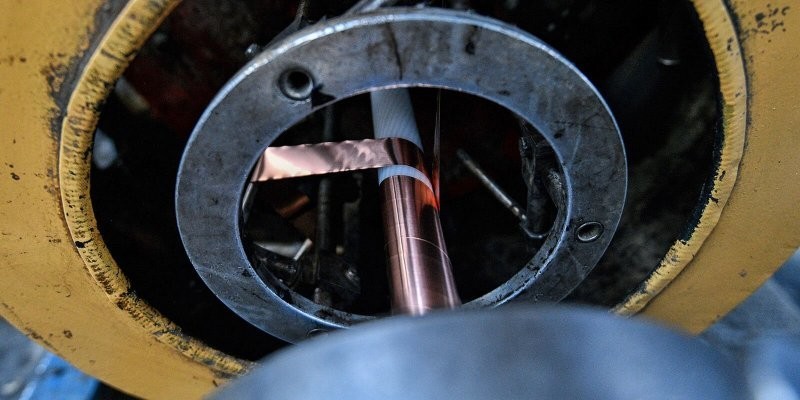

Этот процесс называется волочением. Катанка проходит сквозь отверстия волоки, вытягивается, происходит ее утончение, затем она проходит через последующие волоки, и так до тех пор, пока не получится нужный диаметр, например 2 мм или даже 0,05. Чем тоньше проволока, тем выше класс гибкости уже готовой жилы.

Внутрь оправы волоки запрессован крошечный алмаз, который истончает медную катанку.

Дальше проволоку переносят на станки, где несколько проволок переплетаются между собой. Их количество зависит от того, какое сечение необходимо на готовом кабеле. Каждый станок переплетает нити разной толщины.

Этот процесс называется "скрутка".

В следующий цех рабочие доставляют скрученные токопроводящие жилы, которым предстоит пройти еще несколько стадий, прежде чем они превратятся в готовый кабель.

Первая стадия - наложение изоляции, чтобы сделать кабель прочным и способным выдерживать высокие температурные нагрузки.

В котел (экструдер) закладывают пластикаты (гранулы электроизоляционного материала).

Здесь они размягчаются, затем расплавленный материал поступает в емкость, где находится спиралевидная мешалка (шнек). Она размешивает горячую массу и направляет ее в матрицы разного диаметра, в которые с другой стороны заходят скрученные токопроводящие жилы. Масса обволакивает их, затем уже покрытый пластиком сердечник остывает в воде.

Изоляция готова.

Также выпускаются кабели с бумажно-пропитанной изоляцией. Раньше именно такой вариант был популярен из-за своей износостойкости. Московский кабельный завод с 2017 года выпускает улучшенную версию данного кабеля из отечественных материалов - вместо простой изоляции из кабельной бумаги используется термостабилизированная.

На другом станке токопроводящую жилу обматывают бумажной лентой, а сотрудница завода вручную поправляет ее, чтобы не было зазоров.

Жила проходит последовательно через четыре лентообмотчика, в каждом накладывается по восемь лент.

Вторая стадия в этом цехе - очередная скрутка. Здесь уже изолированные жилы скручивают между собой, чтобы придать кабелю круглую форму.

Следующий этап - сушка и пропитка бумажной изоляции специальными составами. Обмотанный бумагой кабель кладут в резервуар, который помещают в вакуумный котел. Пропитка должна проходить полностью в герметичных условиях для придания изоляции однородности.

Далее идет наложение металлической оболочки - это полностью герметичная защита кабеля. Она может быть алюминиевой или свинцовой.

Завершающая стадия - наложение брони с различными вариантами защитных покровов. Броня может быть стальной или алюминиевой, из лент или круглых проволок. В зависимости от условий прокладки кабеля подбирается нужный защитный покров.

Защитный покров может состоять даже из 10 слоев.

Разработки предприятия используются практически во всех отраслях экономики. Их применяют в строительстве на подземных и наземных объектах, в том числе при прокладке новых линий Московского метрополитена.

Изготавливаются кабели для зарядных станций электротранспорта. Ранее такие кабели выпускались только на иностранных предприятиях. На заводе смогли подобрать материал отечественных поставщиков и освоить технологию изготовления, при этом снизив стоимость продукции.

Также завод начал выпуск кабелей для соединения элементов управления, контроля и сигнализации на промышленных судах и танкерах.

Кроме того, теперь здесь производят алюминиевую гофрированную броню для кабеля: она не гладкая, текстурная, поэтому дает большую маневренность. Такие кабели можно проложить в замерзшей почве и в регионах с высокой сейсмоактивностью.

В июне "Москабельмет" получил статус промышленного комплекса и право на налоговые льготы. Такая поддержка со стороны города связана с тем, что здесь занимаются изготовлением кабеля полного цикла, от медных катодов до готового изделия.

Источник:

3 комментария

3 года назад

Удалить комментарий?

Удалить Отмена3 года назад

На самом деле всё гораздо сложнее и интереснее.

Удалить комментарий?

Удалить Отмена3 года назад

-Эт как?

Удалить комментарий?

Удалить Отмена