Демиховский машиностроительный завод: главный производитель электричек в России

Вагоны, вышедшие с ДМЗ, успешно работают в любом климате — от Адлера до Мурманска. Демиховские электрички отвечали за пассажирские перевозки во время Олимпиады в Сочи в 2014-м и Чемпионата мира по футболу в 2018 году.

Демиховский машиностроительный завод был основан в 1935 году. Сначала он выпускал аппаратуру для химической промышленности, затем занимался чугунным литьём для торфяной промышленности, а в годы Великой Отечественной войны — выполнял военные заказы. В конце 1940-х предприятие переключилось на выпуск узкоколейных вагонов для перевозки торфа. Современный этап развития предприятия начался в 1992-м, когда ДМЗ перепрофилировали для производства пригородных электричек.

Сейчас завод входит в состав АО «Трансмашхолдинг» — одного из крупнейших мировых производителей в области железнодорожного машиностроения. На предприятии трудятся более 2500 человек. За период с 1992 года на ДМЗ разработали 21 модель электропоезда и выпустили более 9000 вагонов, которые сегодня эксплуатируются не только в России, но и в странах СНГ.

В среднем в год завод выпускает 40 электропоездов, или более 350 вагонов. Основным заказчиком выступает Центральная пригородная пассажирская компания (ЦППК) — для неё ДМЗ производит 11-вагонные электропоезда постоянного тока ЭП2Д, которые эксплуатируются на Киевском, Рижском и Курском направлениях Московской железной дороги. Для ОАО «РЖД» завод изготавливает 4- и 6-вагонные электропоезда переменного тока ЭП3Д. На них можно прокатиться в Ростове-на-Дону, Волгограде и Владивостоке.

Кроме вагонов предприятие производит моторные тележки, запчасти и комплектующие для моторвагонного подвижного состава, проводит капитальный ремонт электропоездов и вагонов метро, изготавливает и ремонтирует колёсные пары для вагонов метро. В среднем за месяц ДМЗ производит 250 колёсных пар для метровагонов разных серий.

Оператор станка с программным управлением Auerbach. Здесь, на участке обрабатывающих центров, производится сверловка и фрезеровка деталей колёсной пары метро.

К кузову головного вагона приваривают кабину машиниста. Лобовая часть аэродинамической формы изготовлена из стеклопластика.

Две линии сборочно-сварочного производства. Справа делают новые вагоны электричек ЭП2Д и ЭП3Д, а слева проводят капитальный ремонт производимых ранее старых вагонов ЭД4М и ЭД4МК(М).

На участке общей сборки, на двух линиях, происходит монтаж всего оборудования, расположенного внутри и снаружи вагона.

На крышу устанавливают систему микроклимата. Она выполняет функцию кондиционера и вентиляции, а ещё обеззараживает воздух в салоне.

Монтаж светодиодной линии внутри салона. В отличие от обычных светильников, она освещает вагон равномерно, а пассажиры при этом не ощущают эффект «мерцания ламп».

Установка герметизированного межвагонного перехода. Он защищает пассажиров от холода и осадков и уменьшает уровень шума в вагоне. По нему можно комфортно и безопасно переходить из вагона в вагон.

Производственные линии участка общей сборки состоят из девяти позиций, на каждой из которых делают определённый вид работ: ставят подвагонное оборудование, монтируют окна и двери, устанавливают диваны в салоне и так далее.

Трансбордер. С его помощью вагоны перемещаются между участками. После сборки и сварки кузова они попадают в окрасочное производство, затем — на линию общей сборки, а после — на испытательную станцию.

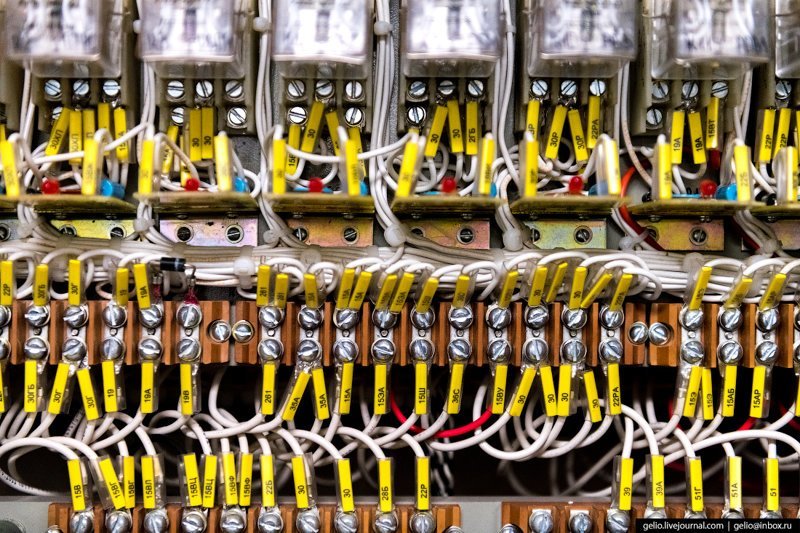

Проверка электрооборудования с помощью специального стенда на испытательной станции завода. Здесь специалисты тестируют все системы будущей электрички: пневмооборудование, тягу и торможение, противопожарной безопасности, видеонаблюдения, аудио- и видеооповещения пассажиров и многое другое.

Финальные работы в пассажирском салоне. В оформлении интерьера используются современные износостойкие материалы. Салонные перегородки и боковые стены изготавливают из стеклопластика, что позволяет увеличить срок их службы и легко заменять при повреждении.

Маска кабины электропоезда имеет аэродинамическую форму. Это придаёт ему современный вид. Кроме того, теперь на кабине не могут кататься «зацеперы» — отсутствуют выступающие детали, за которые можно держаться.

Электропоезда постоянного тока ЭП2Д и ЭП3Д воплощают самые современные технические решения и отвечают международным требованиям безопасности, комфорта и экономичности.

В электричках есть системы пассивной безопасности (крэш-системы), которые защищают пассажиров и локомотивную бригаду в случае столкновения с препятствием. Энергосберегающее оборудование, установленное на поездах, позволяет экономить до 20% энергии.

Салон компонуется, исходя из пожеланий заказчика. Этот поезд изготовили для Московского региона. Цвет сидений выбирали сами пассажиры. Они приняли участие в анкетировании во время презентации первого электропоезда ЭП2Д на Рижском вокзале.

В головных вагонах демиховских поездов созданы условия для проезда пассажиров с ограниченными возможностями: здесь есть специальные подъемники, места для крепления инвалидных колясок, туалетные комнаты имеют увеличенный размер.

Кабина оборудована современным унифицированным пультом управления, на котором для удобства работы отображается состояние систем отопления, кондиционирования и безопасности движения. Дополнительно кабину снабжают устройствами автоведения, оповещения и связи с пассажирами.

Технические возможности Демиховского машиностроительного завода позволяют выпускать до 400 вагонов электропоездов в год.

Источник:

44 комментария

6 лет назад

Удалить комментарий?

Удалить Отмена6 лет назад

Удалить комментарий?

Удалить Отмена6 лет назад

до 400 вагонов в год..

практически, каждый день по одному

Удалить комментарий?

Удалить Отмена6 лет назад

Удалить комментарий?

Удалить Отмена